エフェクターを自作してみたいけど何から始めればいいんだろう?道具やパーツは何が必要?費用は一体どれくらいかかるんだろう…。

そこで!これからエフェクター作りに挑戦してみたい初心者の皆さまにむけて自作エフェクター入門講座を開講いたします。

講師は”痛エフェクター”のパイオニア的ブランド「Sound Project “SIVA”」を主宰するビルダー小澤博氏。エフェクター作りの基本や基礎知識が学べるのはもちろん、実際に小澤氏が使用しているおすすめの工具やパーツもご紹介していただきます!趣味としてはもちろん、もっとスキルアップしたい方、さらには将来自分のエフェクターブランドを立ち上げてみたい本格派の方も必見のコンテンツです。

| 小澤博氏プロフィール ”痛エフェクター”のパイオニア的ブランド「Sound Project “SIVA”」を主宰するエフェクタービルダー。完全オリジナルのイラストを纏ったケースはもちろん、優れた機能とハイクオリティサウンドで世界中のアーティストから注目を集めている。最近ではエフェクターのみならずアンプキャビネットの開発を行うなど活躍の幅を広げている。 ≫ Sound Project “SIVA”のエフェクター一覧はこちら |

Pedal Tank ペダルタンク / Jran Overdrive Kit 【オーバードライブ】

Pedal Tank ペダルタンク / Jran Overdrive Kit 【オーバードライブ】 BYOC / E.S.V. Fuzz 【ファズ】【エフェクター 自作 キット】

BYOC / E.S.V. Fuzz 【ファズ】【エフェクター 自作 キット】 CATALINBREAD カタリンブレッド / Knight School Synth DIY Kit【ギターシンセペダル自作キット】

CATALINBREAD カタリンブレッド / Knight School Synth DIY Kit【ギターシンセペダル自作キット】 alzey / The Guv’nor風 ディストーション【エフェクター自作用基板】

alzey / The Guv’nor風 ディストーション【エフェクター自作用基板】 alzey / XOTIC EP Booster風 クリーンブースター【エフェクター自作用基板】

alzey / XOTIC EP Booster風 クリーンブースター【エフェクター自作用基板】今回の自作エフェクター講座は基板制作編ということで、エフェクターの心臓部となる基板を作って行きたいと思います。

基板の種類には大きく二つあり、あらかじめ配線プリントされて済んでいる『プリント基板』と、自分で配線をする『ユニバーサル基板』があります。今回の基板制作編で紹介するやり方は、少ない道具と知識でお金をあまりかけずにできる、ユニバーサル基板を使ったやり方です。

基板制作では半田ごてを使います。半田ごては先端がとても高温になりますので、くれぐれも火傷や火事に気をつけて作業をしてください。

基板制作編は下記の構成で解説を進めていきます。

ユニバーサル基板を使った基板作りの材料とポイント。

2:制作

実際に基板を作る。

3:確認

基板が正しく作られているか確認。

1:ユニバーサル基板を使った作り方

道具、材料

まずは必要な道具と材料を用意します。

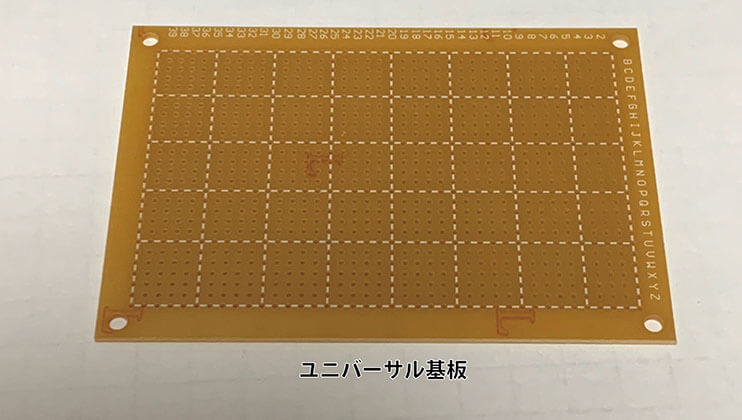

・ユニバーサル基板

・半田ごて

・半田ごて台

・はんだ

・抵抗器など各種部品

・ニッパー

・ラジオペンチ

・カッター

・ワイヤーストリッパー

・マスキングテープ

・ヘルピングハンズ

・ワニ口クリップ

ユニバーサル基板

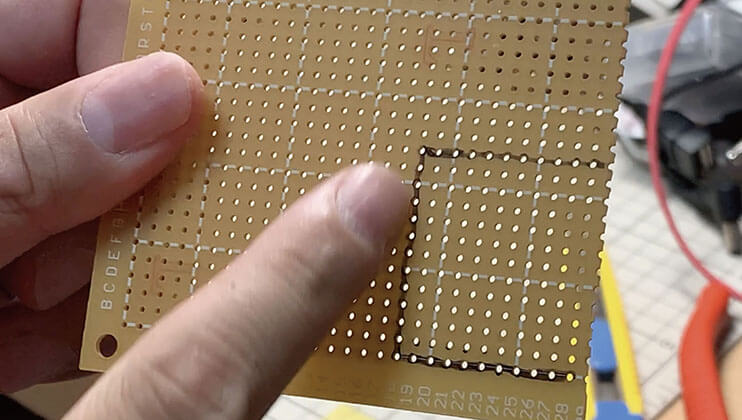

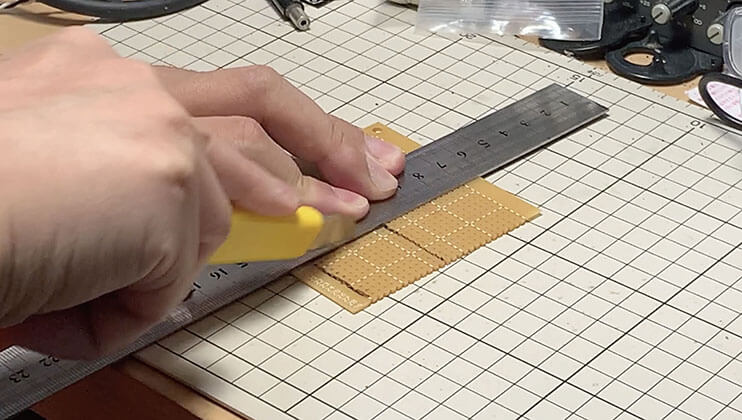

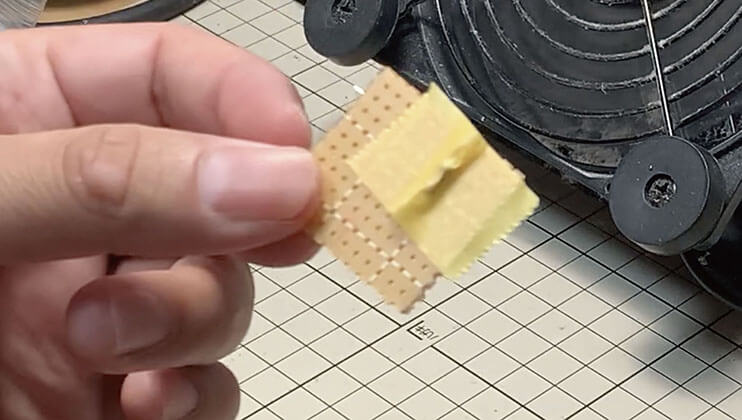

適当な大きさのユニバーサル基板を用意して、任意の大きさに切って使います。カッターで何度か傷をつけて曲げると、簡単に切ることができます。

基板の材質には紙をフェノール樹脂で固めた『紙フェノール基板』と、エポキシ樹脂で作られた『エポキシ基板』の2種類がよく売られています。今回は紙フェノール基板を選びました。耐久性ではエポキシ基板が紙フェノール基板より優れていますが、切ったりする加工のやりやすさは紙フェノール基板の方が優れています。値段もだいたい紙フェノール基板の方が安いことが多いです。私が紙フェノール基板で作ったものでも基板の素材自体が壊れたという事例がないので、耐久性に対してそれほど気にすることはありません。

半田ごて

ハンダを溶かすための道具です。先端が非常に高温になりますので、取扱にはくれぐれも気をつけてください。使うときには必ず専用の半田ごて台を用意してください。

様々なW数のものがあります。W(ワット)数が大きいほど高温になります。エフェクター製作では20~30W程度のものが使いやすいでしょう。

半田ごて台

ハンダごてを置くためのスタンドです。高温になったハンダごてをそのまま机などに置いておくと火事の原因にもなりますので、ハンダごては必ずスタンドに置きましょう。こてスタンドには耐熱スポンジや金属たわしのようなものが付属していることが良くあります。ハンダ作業中に汚れたこて先を、水を染み込ませた耐熱スポンジや金属たわしなどで綺麗にします。

はんだ

ハンダごてで溶かして、部品などを基板に固定するためのものです。

色々な種類がありますが、とりあえずヤニ入りのものを選んだ方が使いやすいです。鉛を含まない鉛フリーのものもありますが、鉛フリーのハンダは溶けても流れが悪く、作業性がよくありません。まずは『ヤニ入り』『鉛入り』のものを選んでください。

抵抗器など各種電子部品

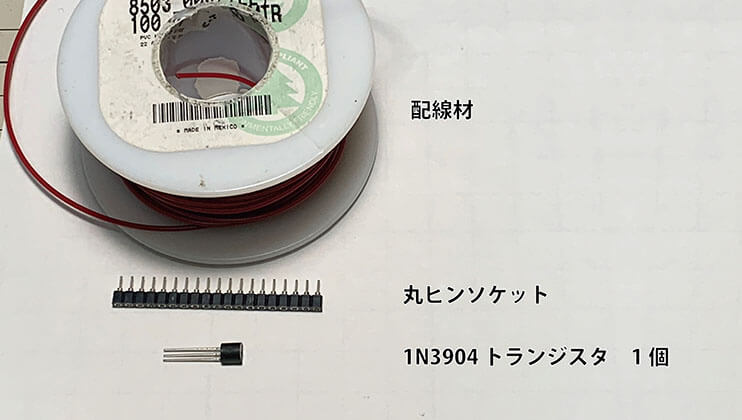

今回の基板制作に使う部品は下記のものになります。

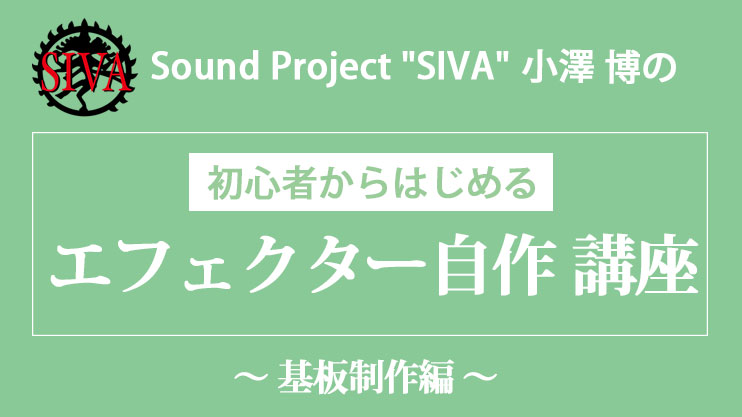

抵抗器

1M 1/4W 1個

470K 1/4W 1個

100K 1/4W 1個

10K 1/4W 2個

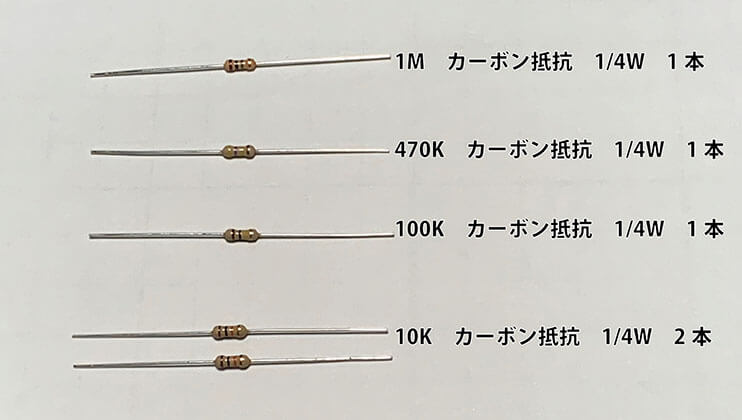

コンデンサ

電解コンデンサ 100μ 25V耐圧以上 1個

電解コンデンサ 10μ 25V耐圧以上 1個

フィルムコンデンサ 0.047μ 1個

トランジスタ

2N3904 汎用トランジスタ 1個

丸ピンソケット

丸ピンIC用ソケット シングル 3穴分 1個

配線材

1mくらい

POT

10K Bカーブ 1個

抵抗値や耐圧などが同じならば、メーカーはどこのものでも大丈夫です。部品の選定に不安がある方は、部品表にありますメーカーの同じものを用意いただけると記事内の写真などと合わせて確認がしやすいのでオススメです。

今回使う抵抗器のなかに、部品表に載っている470Ωの抵抗器はありません。470Ωの抵抗器は、次回の組み立て編で使います。

ニッパー

基板を任意の大きさに切ったり、部品の脚を切ったりするために使います。基板を切るための少し大きめのもの、部品の脚を切るための小さめのものと、二つあると便利です。

ラジオペンチ

ユニバーサル基板の裏で配線するための部品の脚を曲げたりするために使います。細かい作業をしますので、先端の細いものが使いやすいです。

カッター

基板を切るための切れ込みを入れるために使います。カッター台などを敷いて机に傷がつかないようにしましょう。

ワイヤーストリッパー

配線材の皮膜を剥くための道具です。器用な方はカッターで皮膜を剥くこともできますが、結構な数の皮膜を剥くことになるので、是非用意しておいた方が良いものです。

マスキングテープ

半田付けする前に、部品を基板の任意の位置に仮止めするために使います。

ヘルピングハンズ

ハンダ付けの作業中に基板を固定するために使います。これがあると無いでは、作業のやり易さに大きな違いが出ますので、ぜひ用意しましょう。

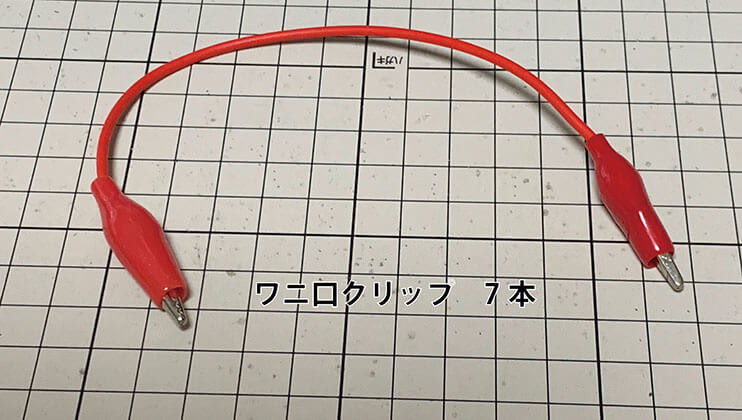

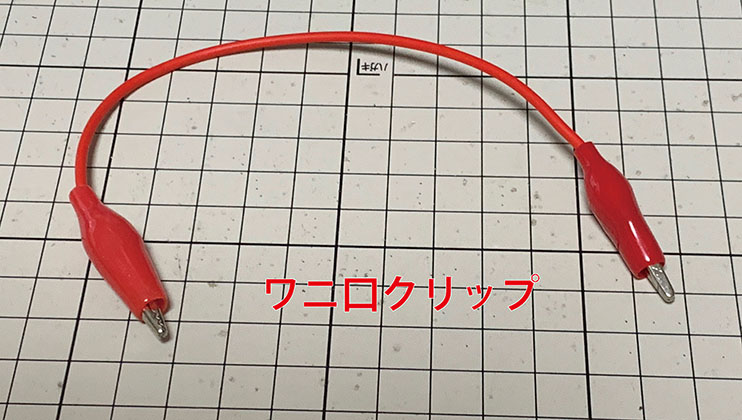

ワニ口クリップ

基板完成後に、動作確認をするために使います。ビニール線の両端に、ワニの口のようなバネで挟める端子が付いています。これを使うと、半田付けすることなくつなぐことができます。

ユニバーサル基板を使った基板の作り方

ユニバーサル基板を使って基板を作るには、基板の裏で部品の脚同士を繋いで配線をしていきます。このやり方を『ポイント・トゥ・ポイント』と言います。英語で書くと『Point to Point』となって、略称として『PtP』と書くこともあります。

ポイント・トゥ・ポイントのやり方

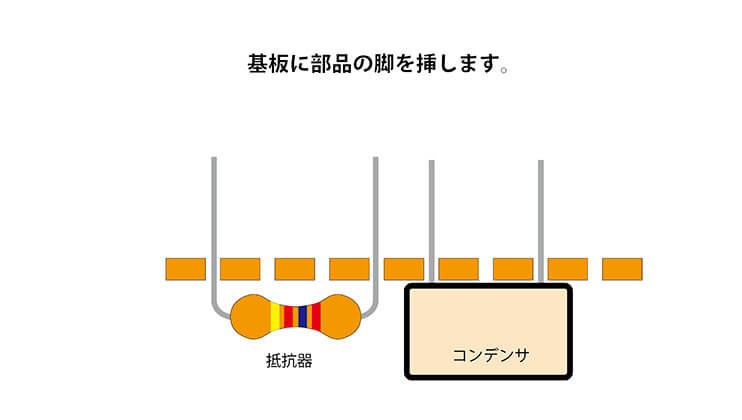

抵抗器とコンデンサ、それぞれ1個ずつをつなぐ場合を例としてやり方を説明します。

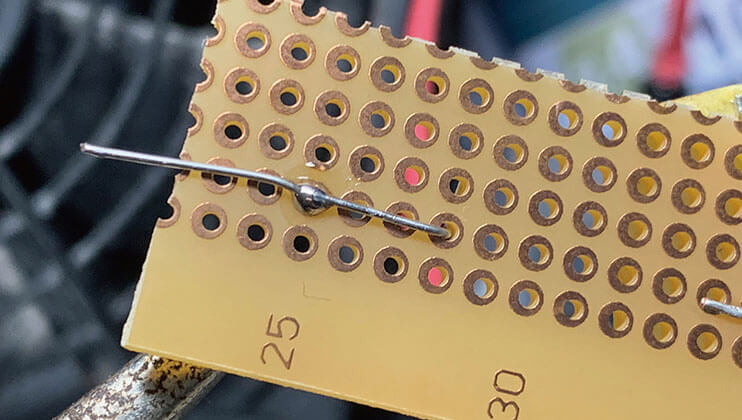

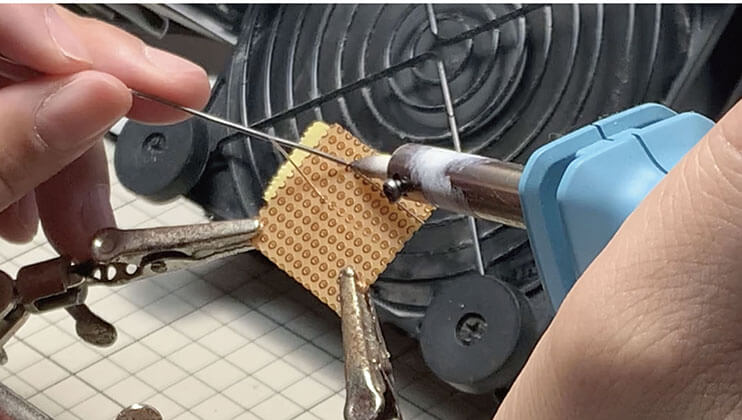

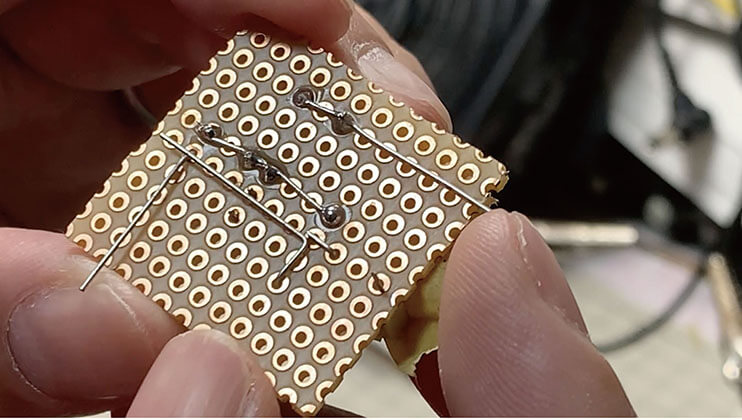

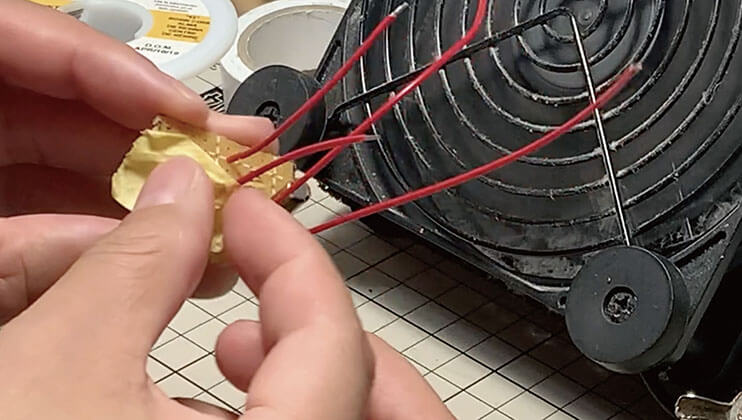

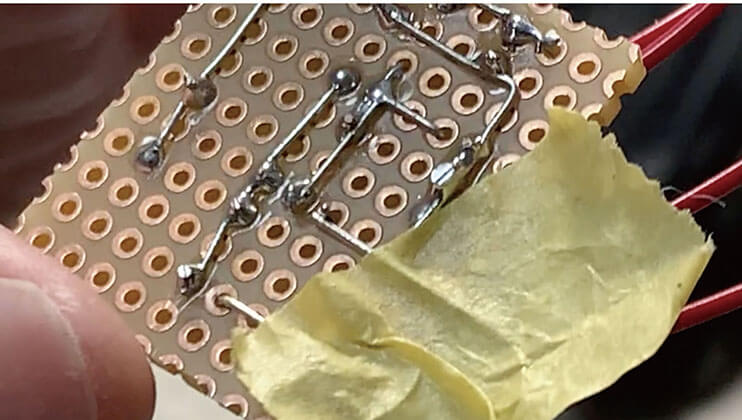

まずは基板レイアウトのパターンの通りに、ユニバーサル基板に部品を挿します。丸い銅箔のある面が基板の裏面になります。部品は表面から挿します。部品がしっかりと基板に付くように挿しましょう。挿した部品はそのままでは簡単に抜け落ちてしまうので、マスキングテープで仮止めします。

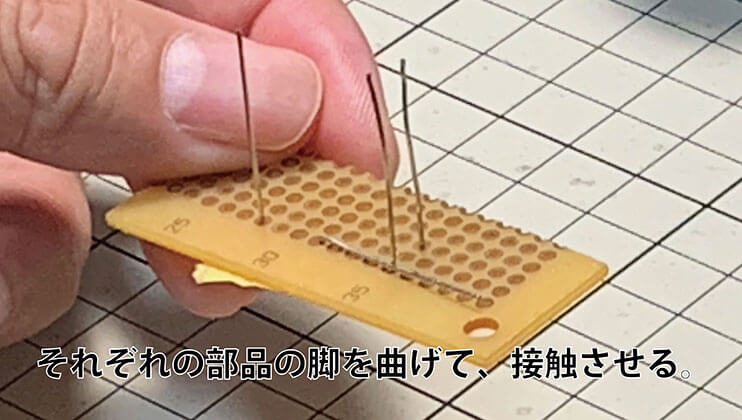

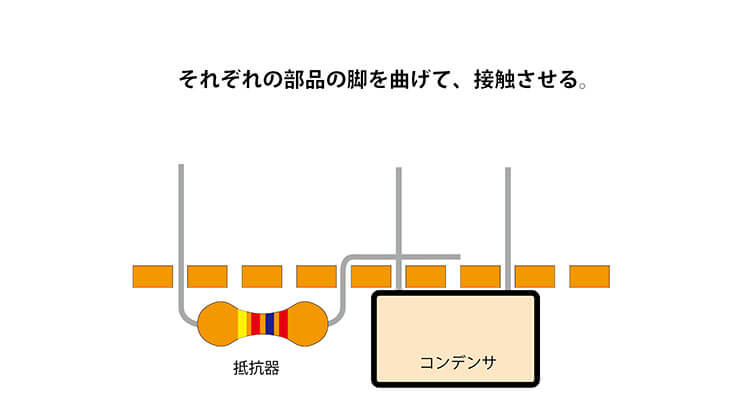

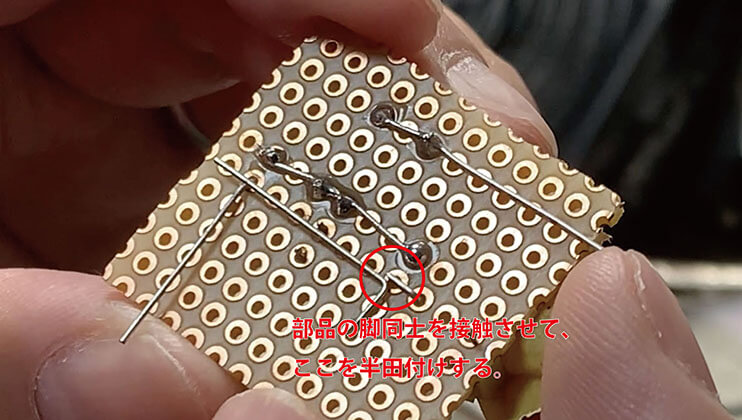

挿した部品の脚同士を接触させます。このときに、必ず脚が接触するようにしましょう。はんだ付けすることで部品の脚が多少離れていてもはんだ付けをすると導通はしますが、理想ははんだ付けなしでも脚同士が接触して繋がる状態にすることです。

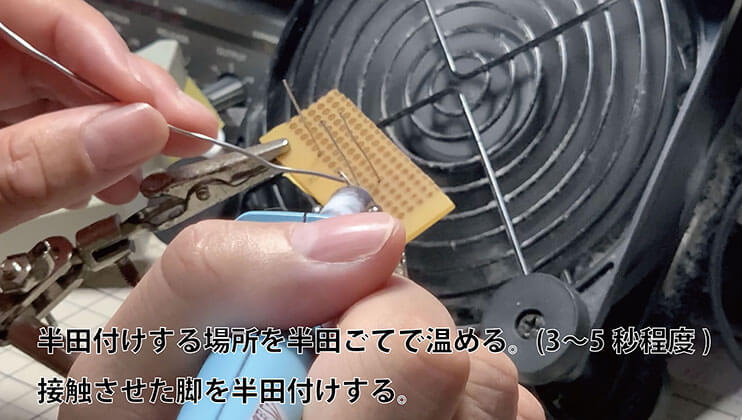

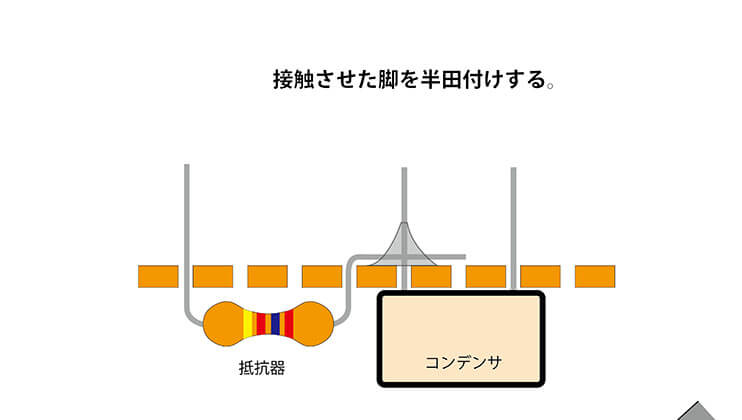

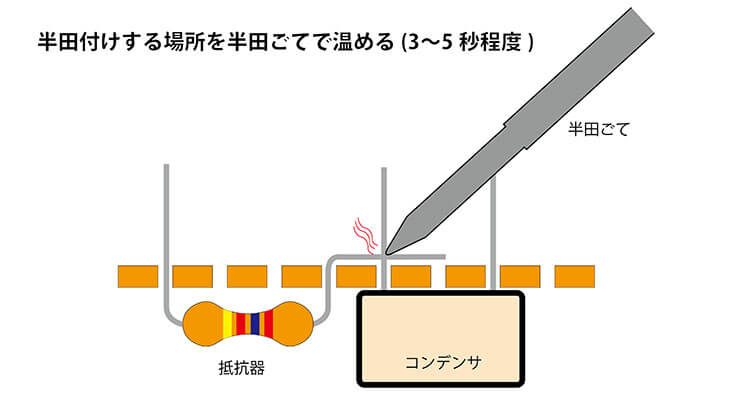

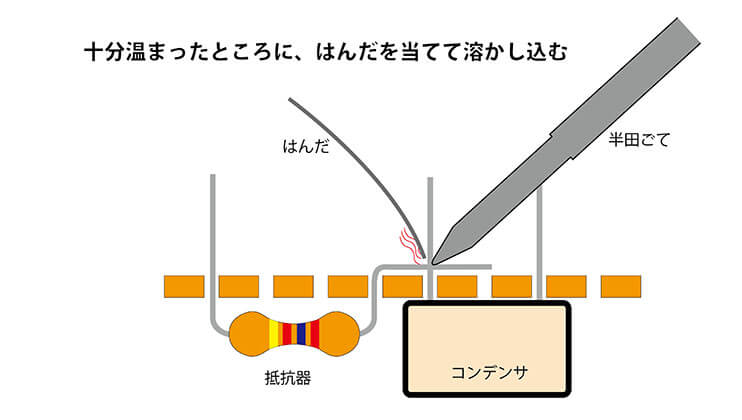

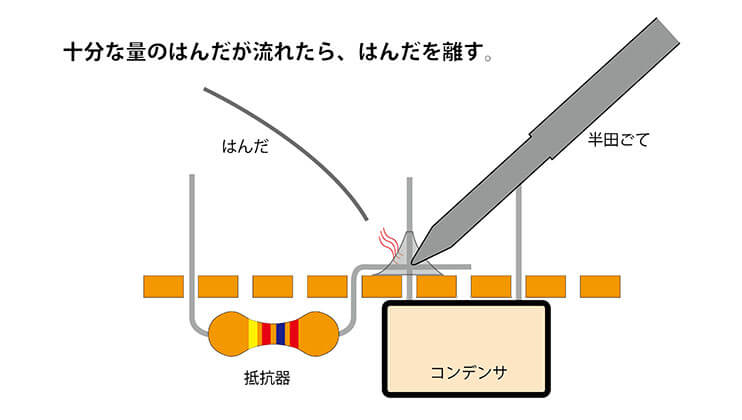

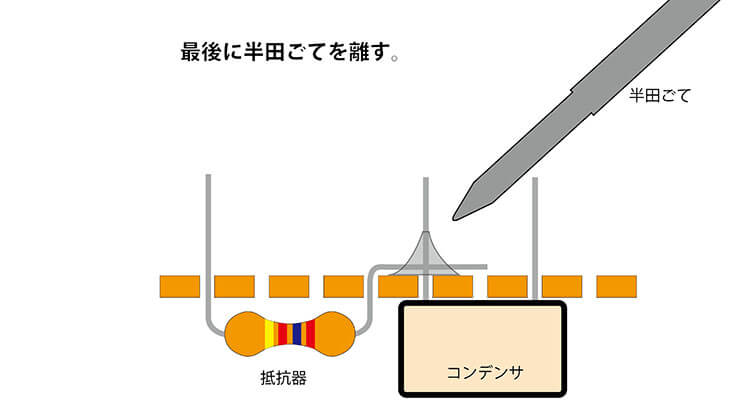

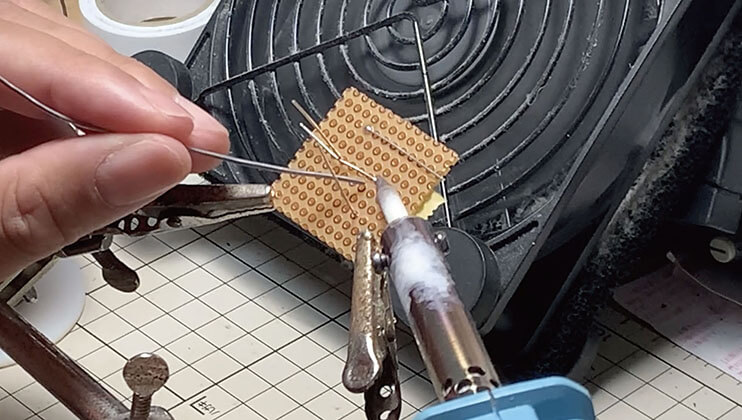

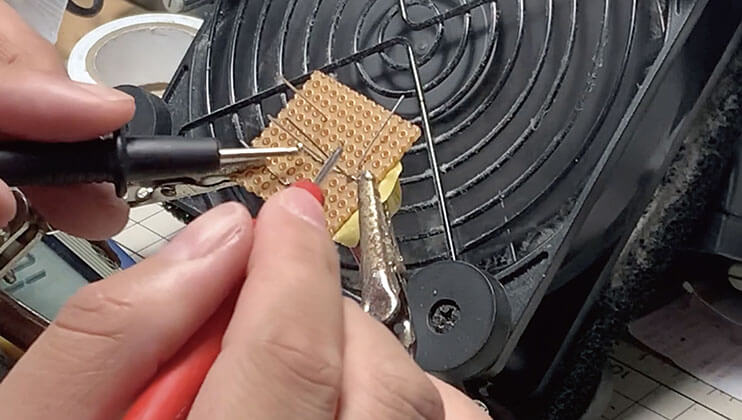

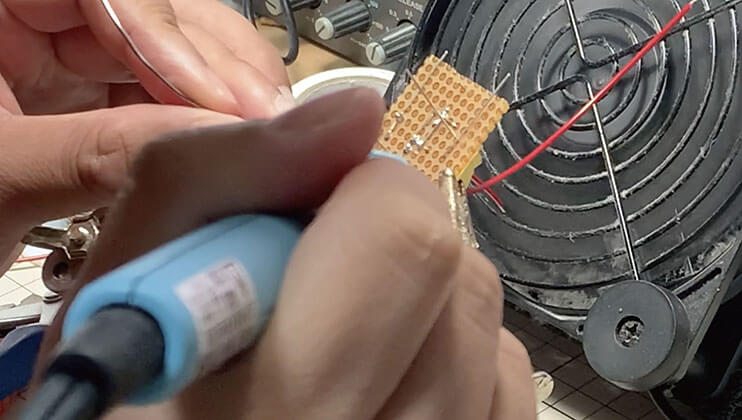

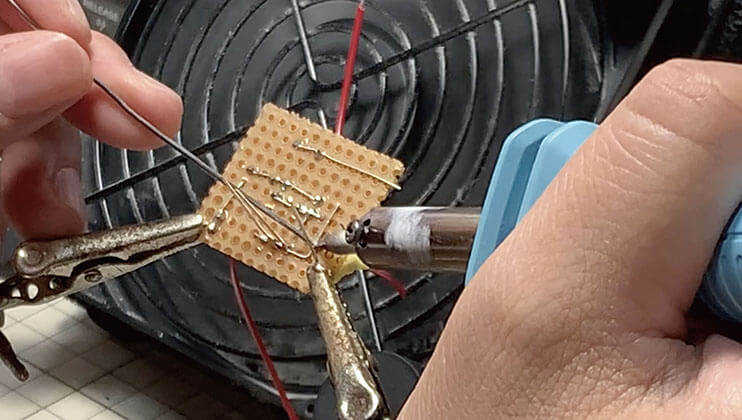

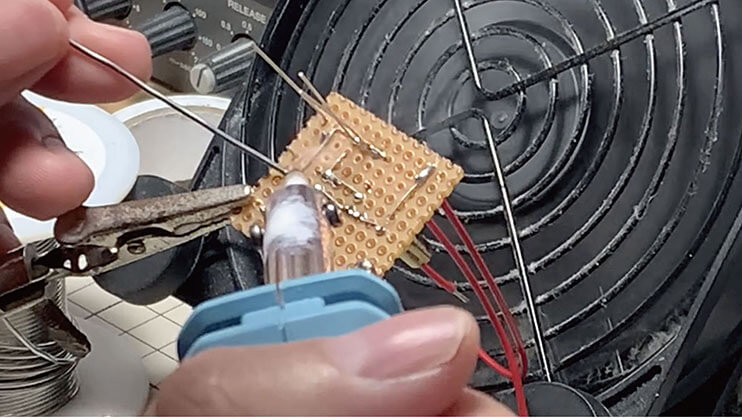

接触している部品の脚を、はんだ付けします。

まずは半田ごてを部品の脚同士が接触している部分に当てて熱します。半田ごての熱が十分に部品の脚に伝わったら、ハンダをその熱で溶かして流し込みます。十分な量のはんだが流れ込んだら、先にはんだを離して、次に半田ごてを離します。

このときにいくつかの注意点があります。

1:はんだは部品の脚の熱で溶かす。

よく勘違いするのが、半田ごてに直接はんだを当ててはんだを溶かすことです。半田ごてにはんだ当てて溶かすと、半田付けする部品ではなく、半田ごての方にはんだが残ってしまいます。

2:ハンダを流し込む量は適量で。

流し込むはんだの量は多すぎても少なすぎてもダメです。少ないと部品をしっかり固定することがでません。多すぎると余分なところにまではんだが広がってショートしてしまったり、イモはんだになって半田付けしたところが後から取れてしまうなどがあります。

理想的な半田付けは、狙ったランド全体に満遍なくはんだが乗り、はんだの山が部品の脚を中心とした円錐形になっている状態です。

もちろん程度というものがありますが、半田付けに慣れていない最初の頃はちょっと多すぎるかな?というくらいにはんだを流し込んで良いと思います。はんだの量が足りずに結線が外れて故障してしまうよりも、多少見栄えが悪くてもしっかりと結線されている方が、トラブルなくエフェクターを使えます。

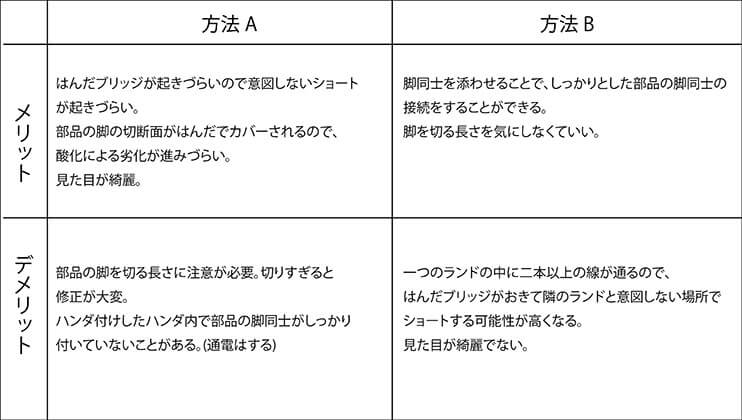

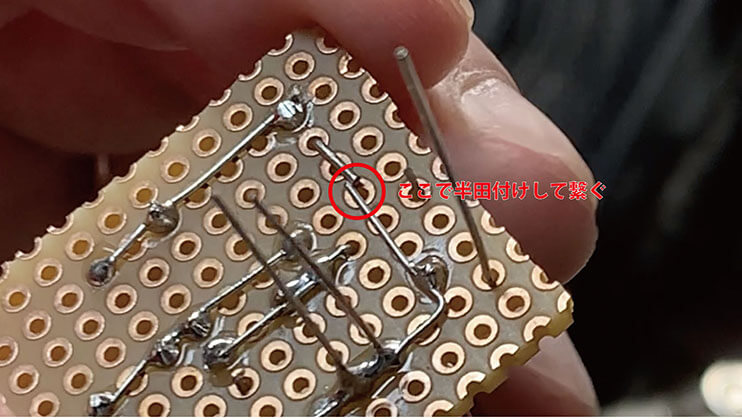

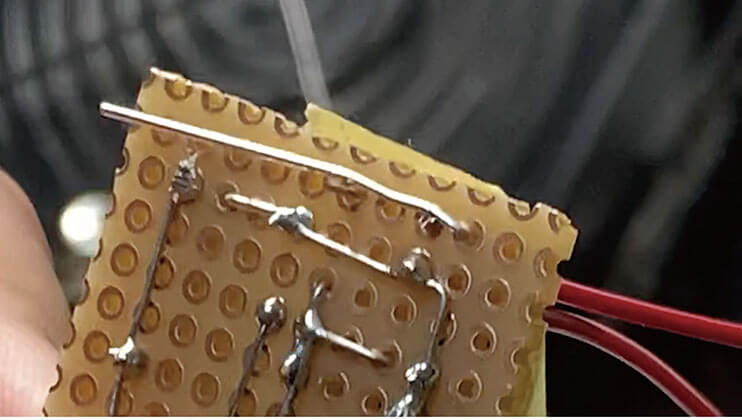

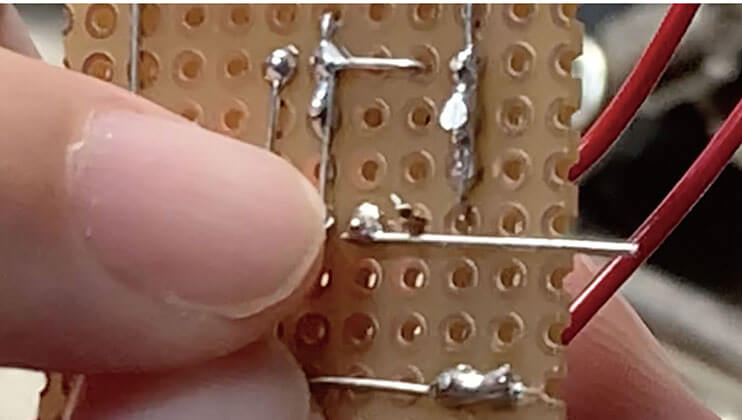

ポイント・トゥ・ポイントの二つのやり方

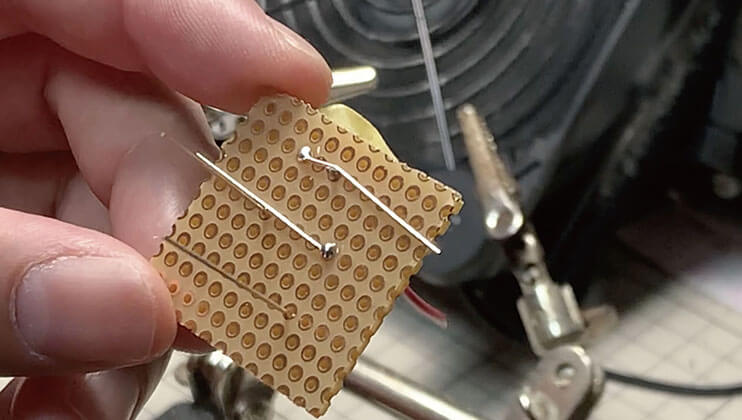

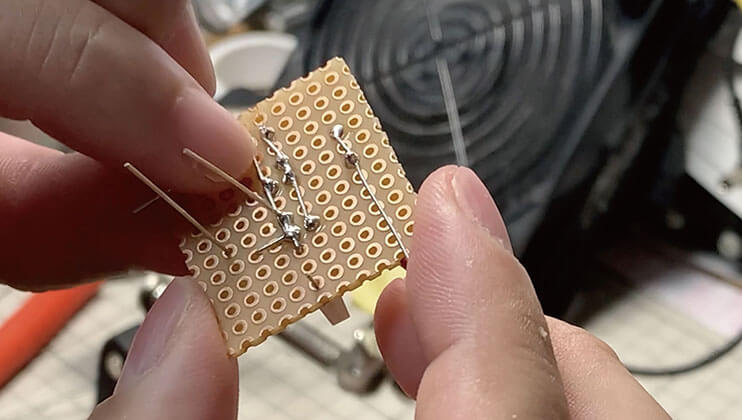

二つの写真を見ていただきたいと思います。

どちらも同じPtPでの配線例です。一方は部品の脚を接続するもう一方の部品の脚ギリギリで切って半田付けしたものです。もう一方は部品の脚を接続するもう一方の部品の脚に添わして半田付けした後に余分な脚を切ったものです。一目瞭然、見た目に綺麗にできたのは前者の方です。しかし、これはどちらも同じように部品どうしが接続されています。

一般的には前者の『一方の部品の脚ギリギリで切って半田付け』したやり方(以下Aのやり方)が良いと言われています。後者の『部品の脚を接続するもう一方の部品の脚に添わして半田付けした後に余分な脚を切った』やり方(以下Bのやり方)は脚の切断面から劣化が始まりやすいとか、隣のランドとはんだブリッジが起きてショートしやすい、などと言われています。

私はAとB、どちらのやり方でも良いと思います。それぞれに見ていくと、どちらにも一長一短があります。

ユニバーサル基板で作るとき、私はBのやり方をすることが多くあります。どちらの方法で作っても良いので、それぞれご自身が良いと思われる方法、やりやすい方法で基板作りを行ってください。もちろん半田付けする場所によって、使い分けてもOKです。

半田付けの技術は、これだけで本が書けてしまうくらいに奥深いものです。最初のうちはなかなかうまくいきませんが、まずは『しっかりと結線させる』ことを念頭に作業をしましょう。何回かやっていくうちに、徐々にうまくなっていくものです。

用語解説

『ショート』って何?

意図しない場所で電気的に繋がってしまうことです。意図しないというのが曲者で、自分ではしっかりと作ったつもりでもこれのために音が出ずに、3日かかって原因箇所を突き止めて一箇所ショートしている箇所を修正してあっけなく完成ということもあります。意図してないところで起こるので、ショートしている箇所を発見するのには苦労します。

自作エフェクターの記事で『AとBをショートさせてください』と書かれていたら、その間をリード線などで間に抵抗器などの部品を何も使わずに繋ぐことを表します。

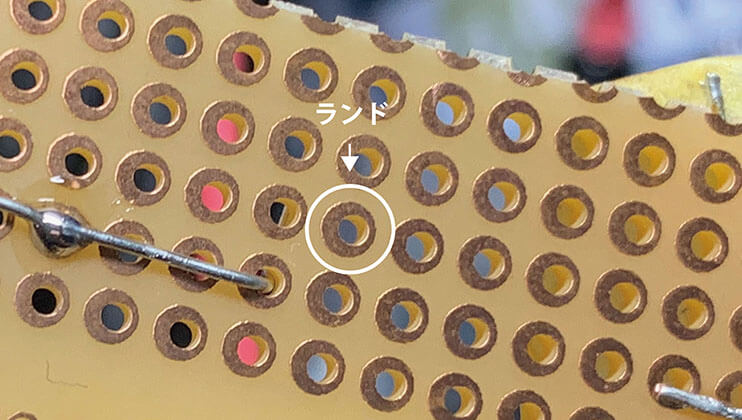

『ランド』って何?

基板のはんだ付けをするための丸い銅箔の部分です。信頼あるメーカーものだとランドの中心に穴が空いていますが、ノーブランド品などの安価なものだとこの穴が中心からズレていることがあります。ひどいものでは、ランドから穴がはみ出しているものも見たことがあります。

『イモはんだ』って何?

はんだが十分に溶けずに部品に『くっついているだけ』の状態です。後からぽろっと取れてしまうこともあるので、この状態になったらはんだ吸い取り線を使って一度芋はんだの部分からはんだを除去し、再度やり直しましょう。

イモはんだになる原因は、十分に対象を熱せられていないことです。イモはんだになりやすい方は、半田ごてで加熱する時間を少し長めにしてみましょう。

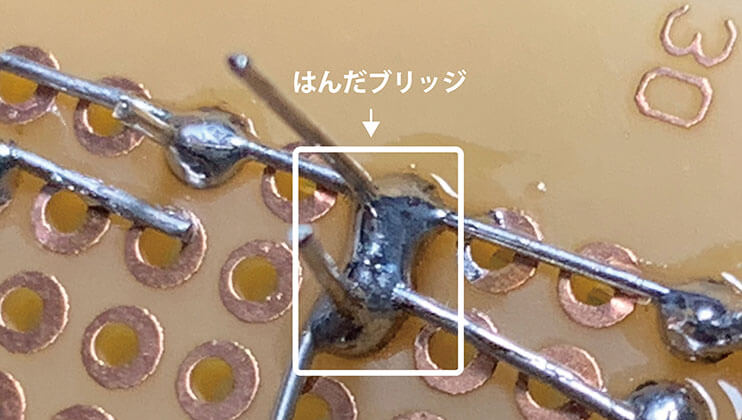

『はんだブリッジ』って何?

はんだブリッジとは、はんだが基板のランドからはみ出して、隣の配線に繋がってしまいショートしている状態です。はんだブリッジが起こっている場所は、流し込むはんだの量が多すぎる証拠です。

2:制作

では、実際に基板を作っていきましょう。

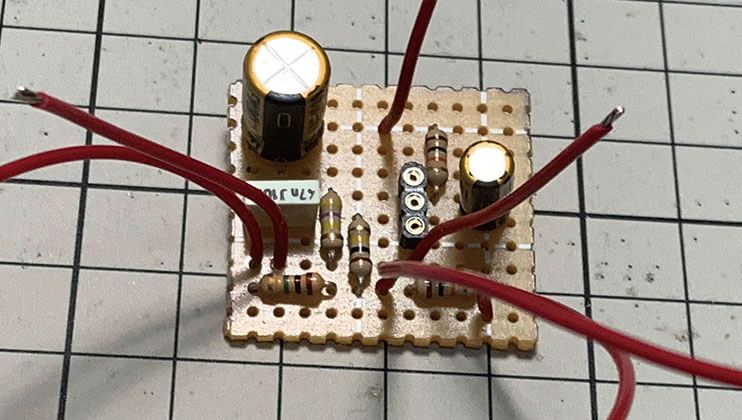

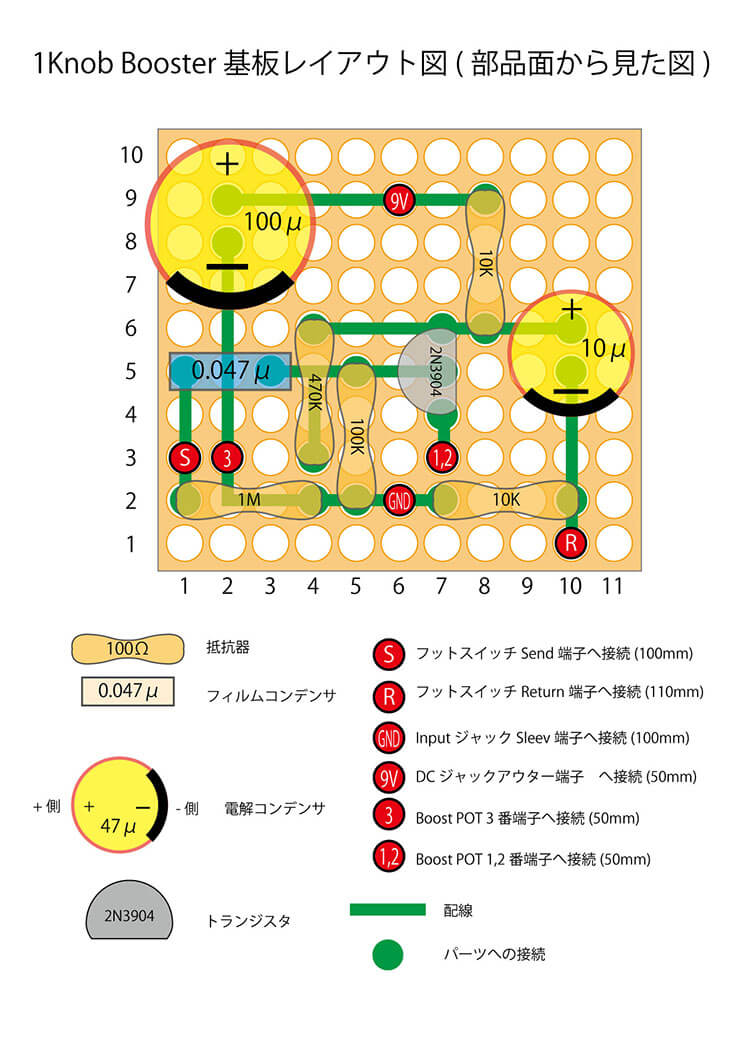

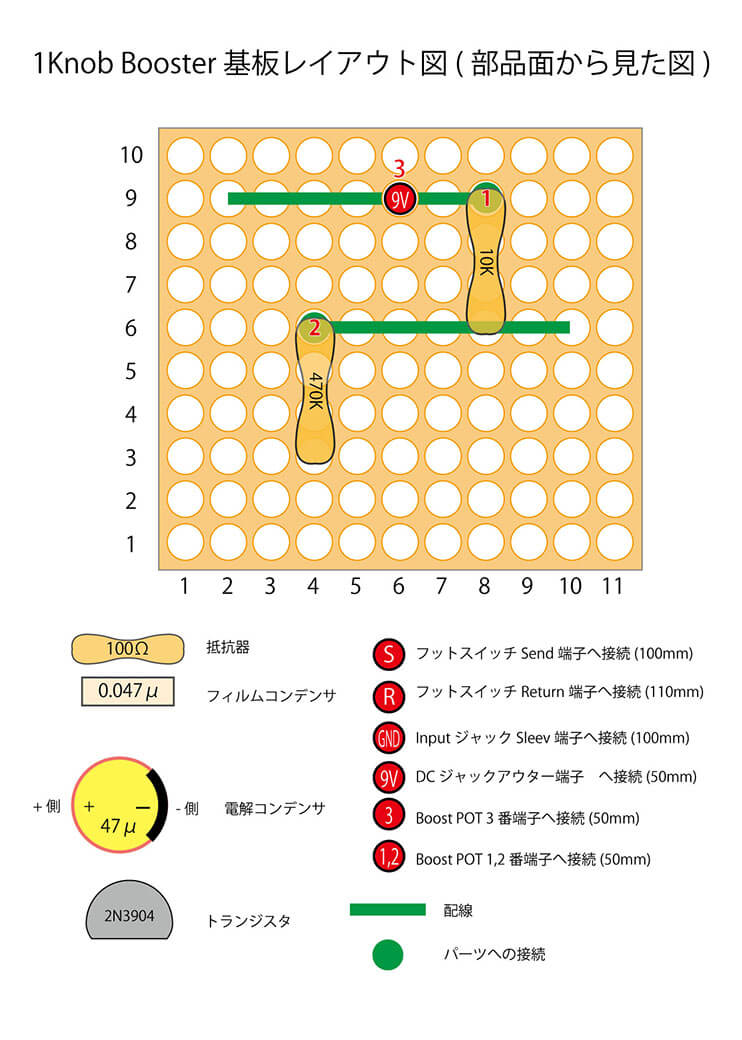

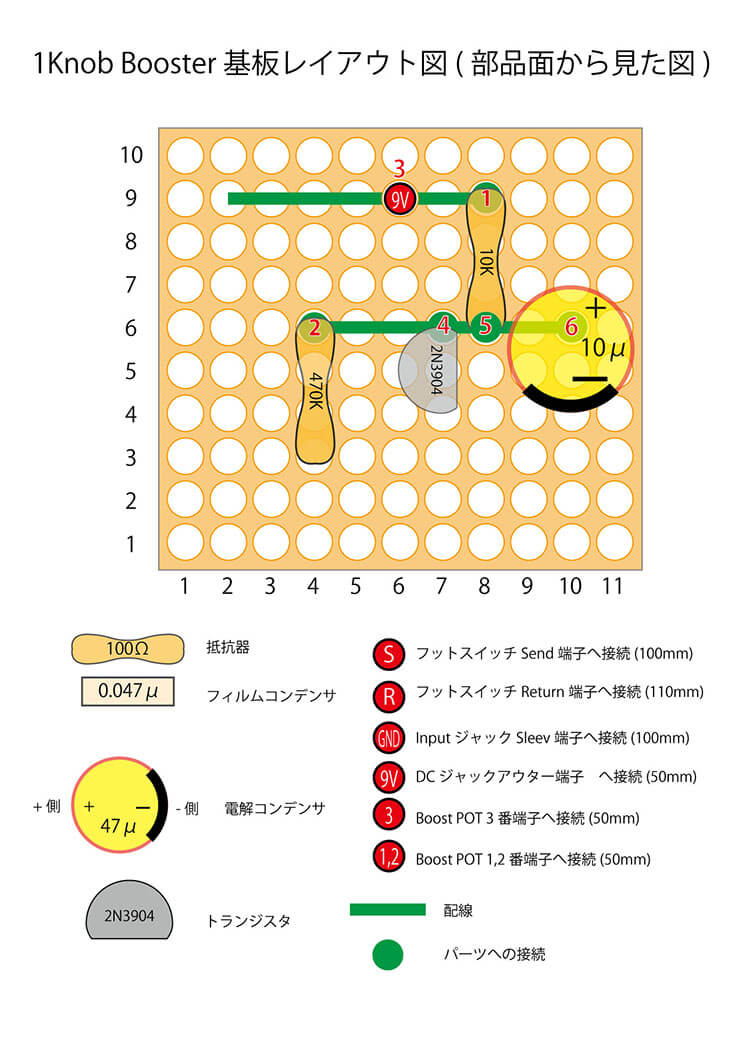

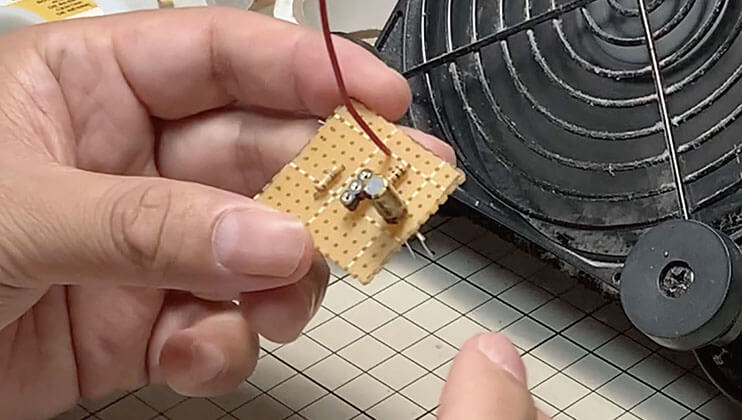

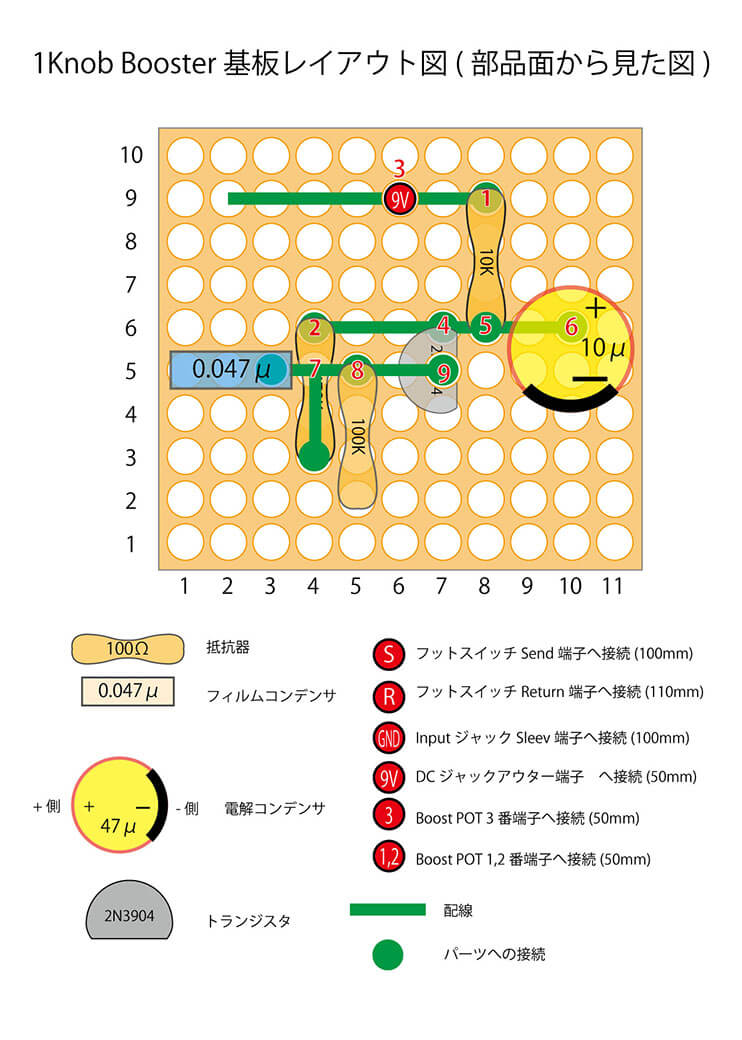

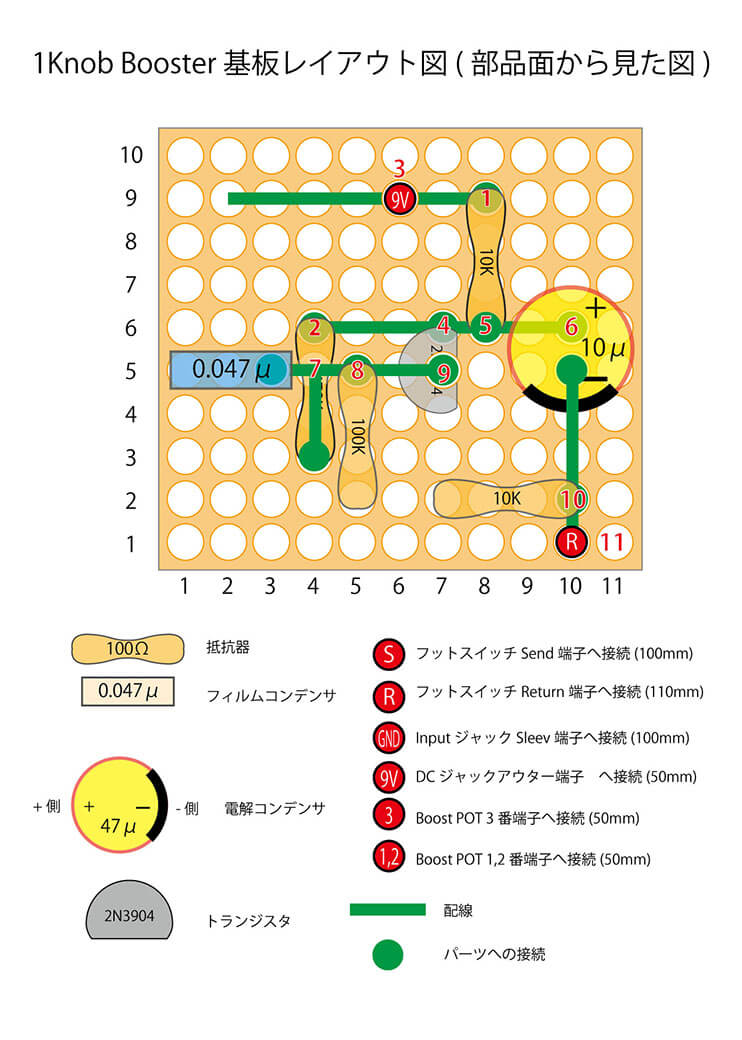

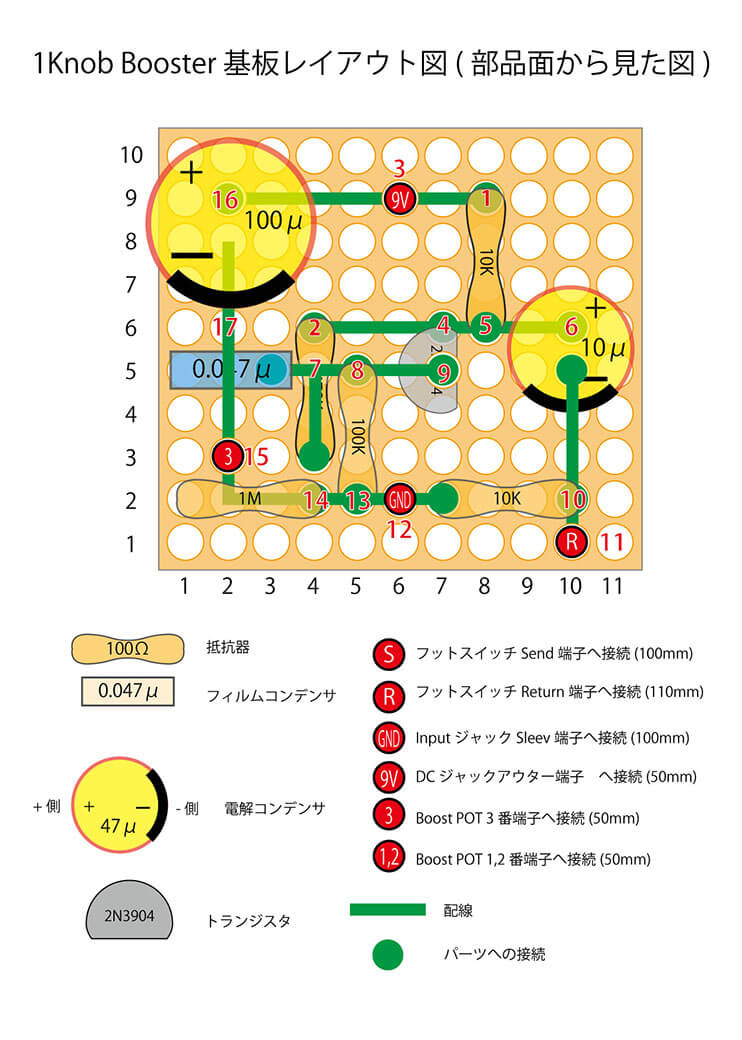

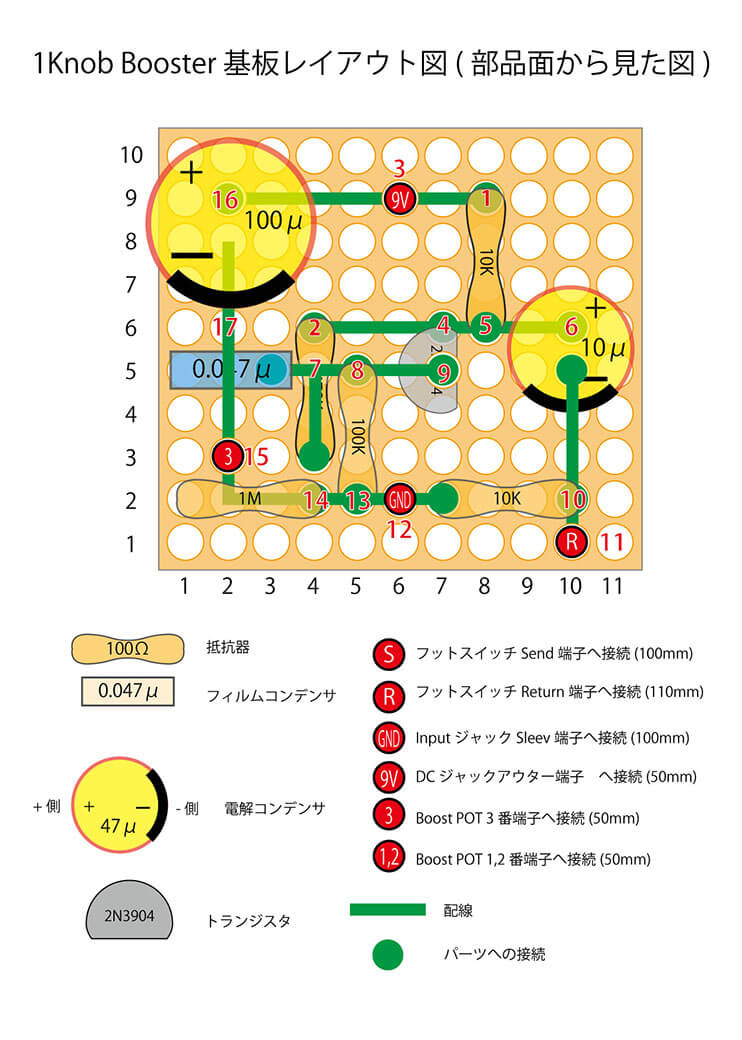

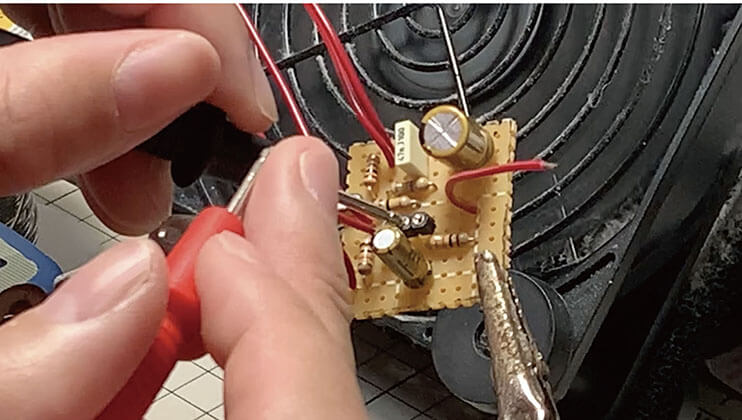

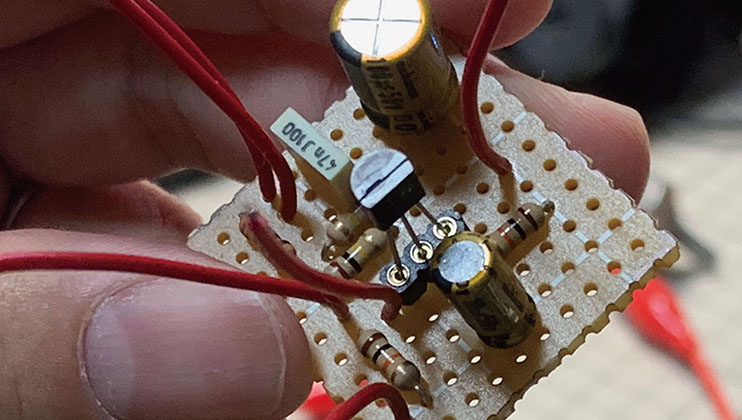

今回作るブースターの基板の完成形こちらになります。

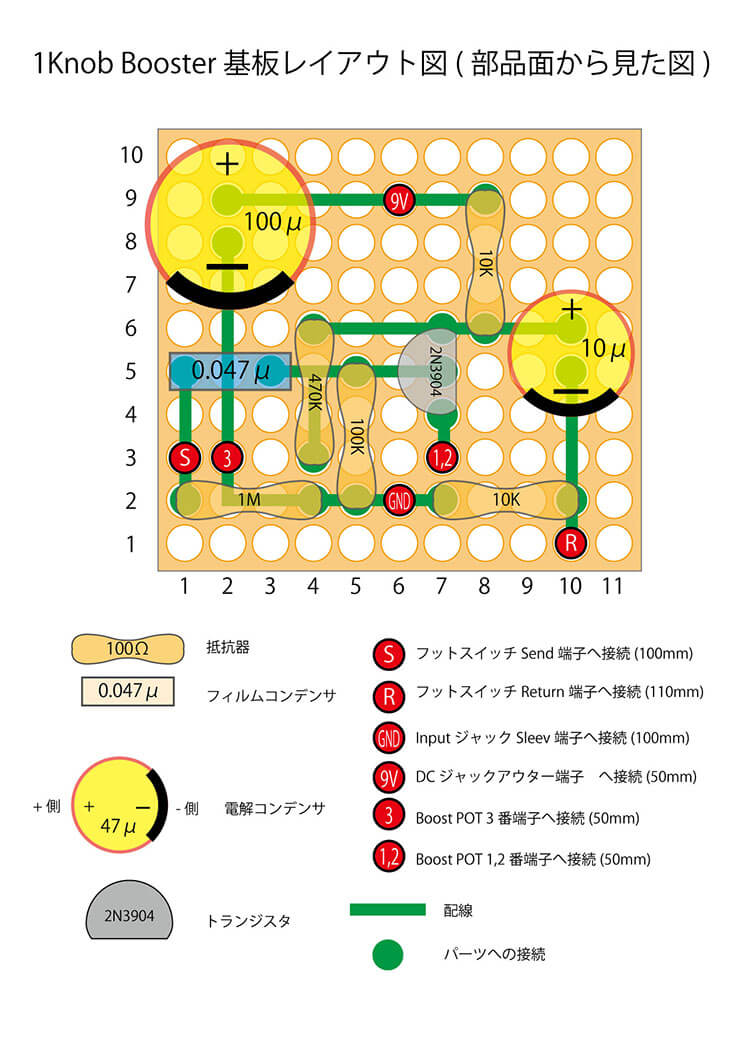

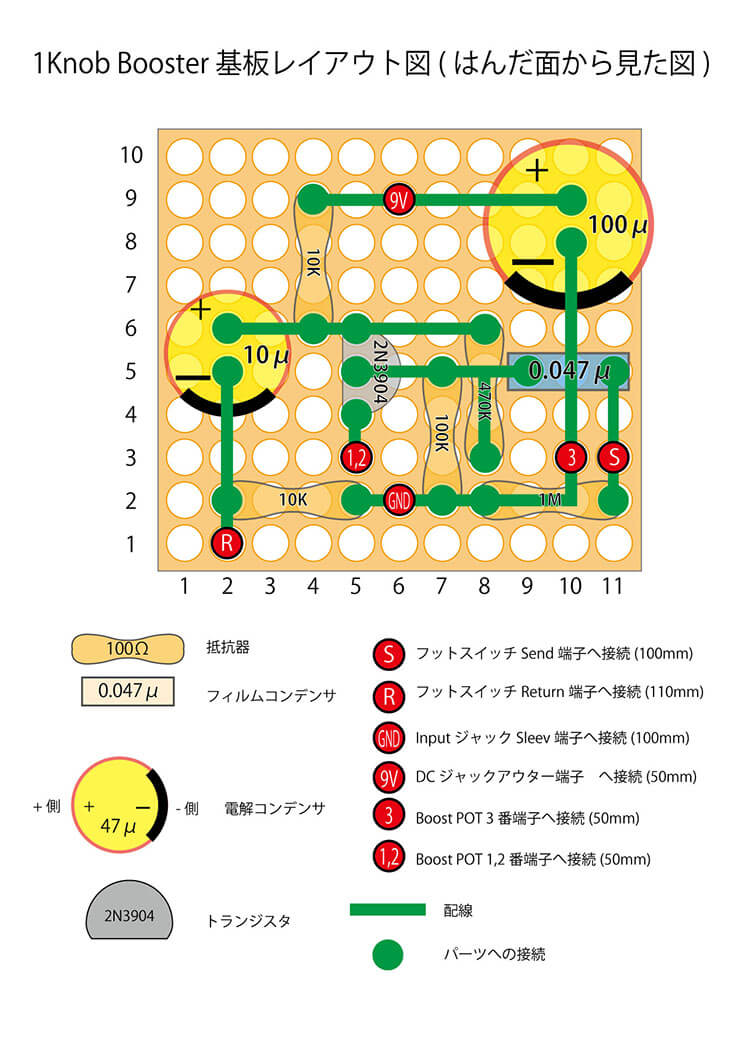

これを作るためには、筐体加工編で紹介しました基板レイアウト図を見て作業をしていきます。

この基板レイアウト図の通りに各部品を配置し、結線します。面面の部品を取り付ける部品面と、裏面になる配線をして半田付けの作業をするはんだ面では、左右が逆になるので気をつけてください。

各部品の結線のしかたは、上記のユニバーサル基板の作り方のやり方で行っていきます。基板作りの流れで、ポイントになることがいくつもありますので、実際の作業の流れを追って細かく解説していきたいと思います。

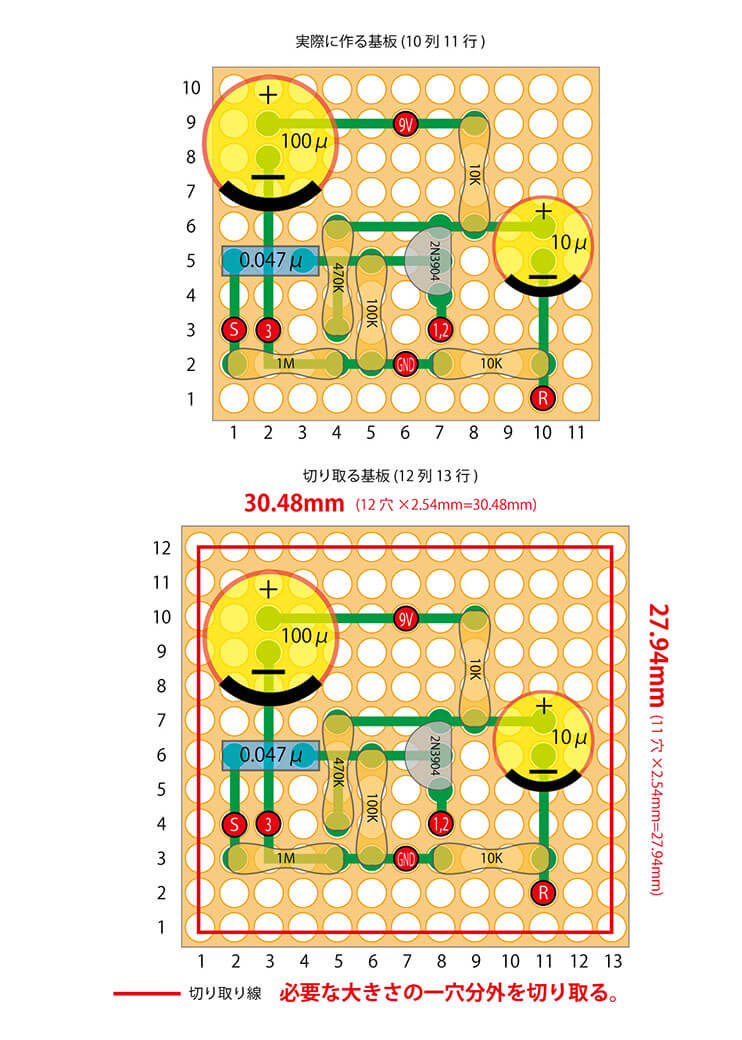

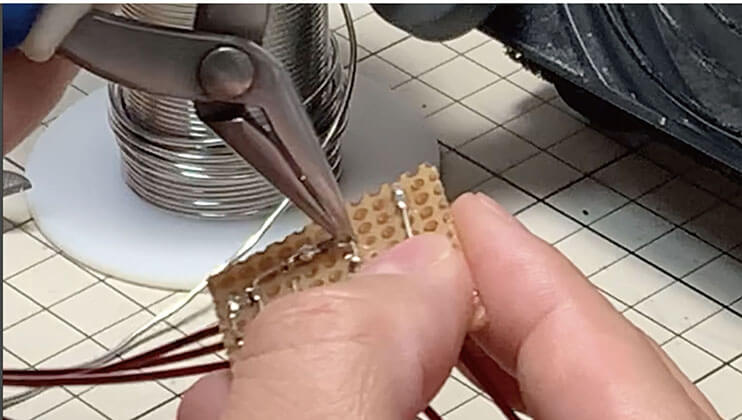

基板の切り出し

まずはユニバーサル基板を必要な大きさに切ります。今回作る基板の大きさは縦10列、横11行の大きさです。

ユニバーサル基板の切る部分にマジックで印をつけて、その部分をカッターで数回切り込みを入れます。大きく切ってしまう分には修正ができますが、小さく切ってしまうと継ぎ足すことができないので、気をつけましょう。

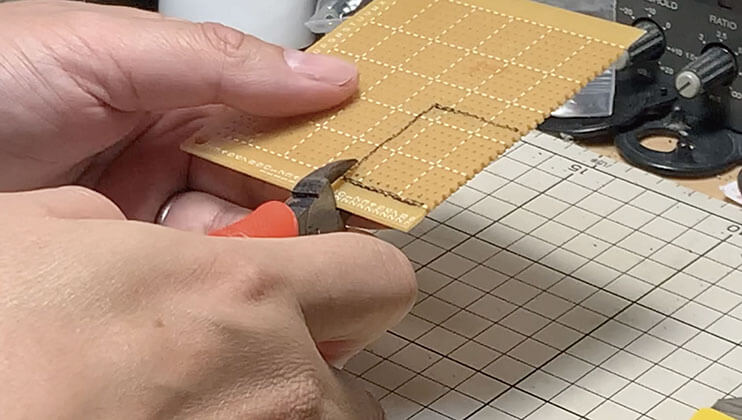

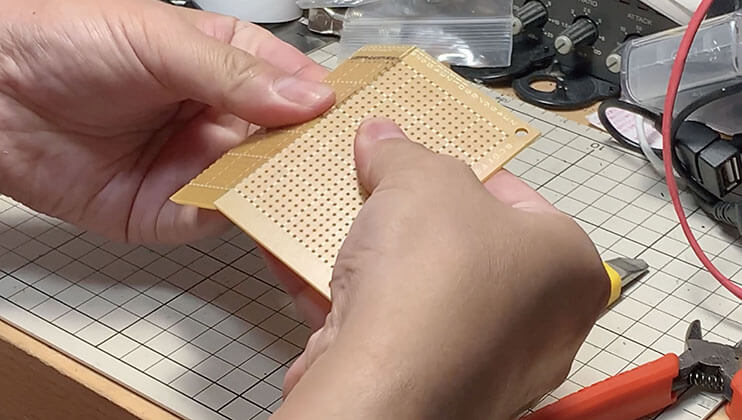

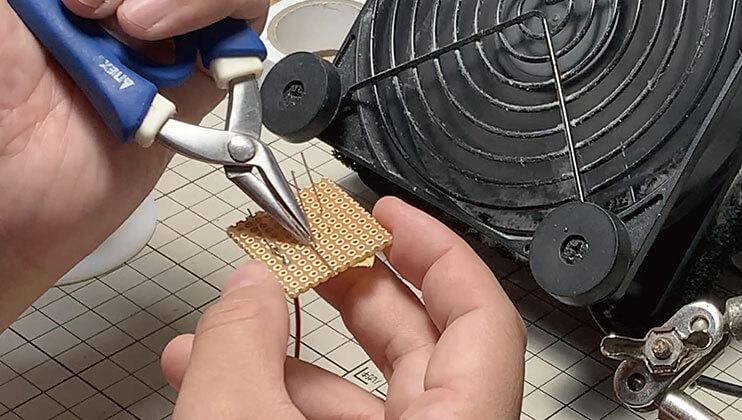

切れ込みを入れたら、ニッパーで切れ込みに沿って切ります。この時に少し力がいりますが、完全に切れなくてもある程度切れれば、あとは手で曲げて切ることができます。

切れ込みを入れずにいきなりニッパーで切ろうとすると曲がってしまうことがあるので、先に切れ込みを入れておきましょう。

部品の取り付け、配線

いよいよ基板に、部品を取り付けていきます。部品を取り付けていく位置、どこを繋いで配線していくかは、基板レイアウト図を見て確認します。

基板に部品を取り付ける順番として『背の低い部品から取り付ける』とよく言われます。これは基板に張り付くようにつける抵抗器やダイオードから先につけるとやりやすいということです。

今回の基板ではダイオードは使わないので、抵抗器等だったらどこからでもいいのかというと、その中でも取り付けやすい順番というのがあります。

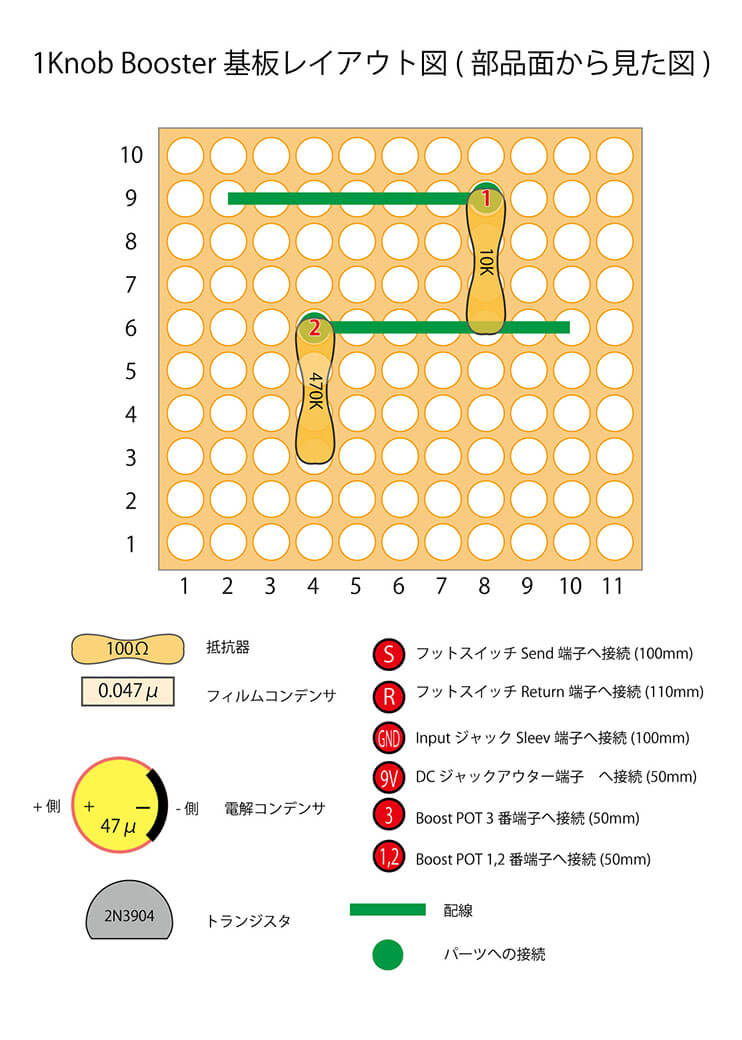

この図で表しました赤い字の1と2の部分が最初に基板に取り付けるために最適と思われるところです。なぜこの部分から始めるとやりやすいかというと『配線の一番端にあって、ほかの部品との結線が隣接していない場所』だからです。この場所から部品を半田付けしていくと、ほかの部品とつなげていくのがやりやすくなります。

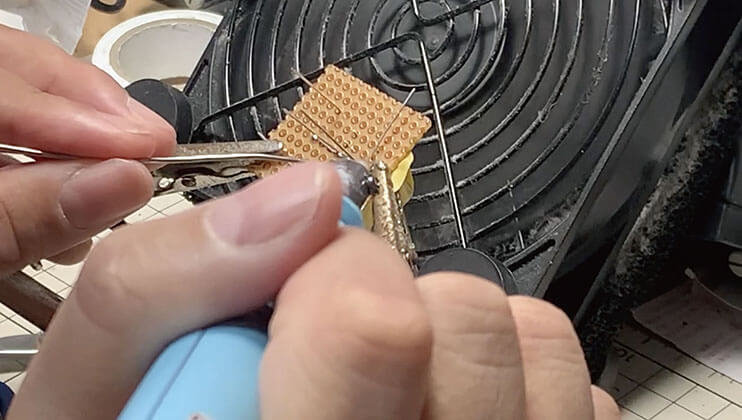

まずは、1番の場所に抵抗器をつけるために、脚を曲げます。極力脚の根元から、直角に曲げましょう。

脚を曲げたら、部品を基板の穴に差し込みます。抵抗器が基板に張り付くように、しっかりと奥まで差し込みます。

抵抗器を差し込んだら、抵抗器が落ちないように基板の裏に出た抵抗器の脚を曲げて、表からマスキングテープで仮止めします。これで半田付けのときに基板を裏返しても抵抗器が落ちることがありません。

この状態で、1の部分を半田付けします。これでマスキングテープをとっても、抵抗器が落ちることはありません。

同じ要領で、2の部分も半田付けして抵抗器を基板につけます。

次に取り付ける部品を考えるには、先ほどつけた二つの抵抗器に繋がる部品を探していくと考えやすいです。

密集していなくて先ほどの抵抗器とつながるものですと、DCジャックに繋がる配線をつけるのがいいでしょう。

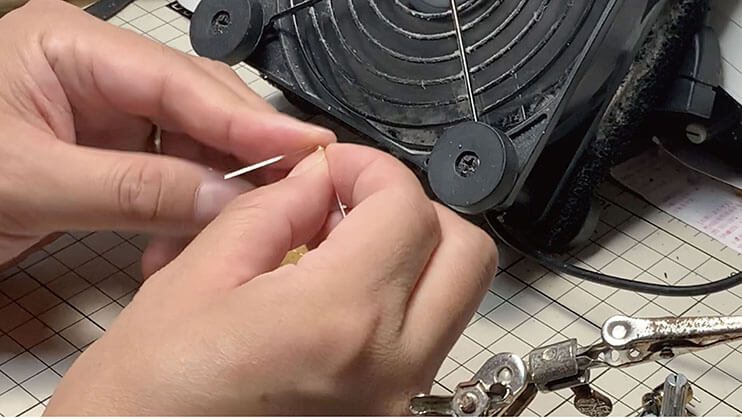

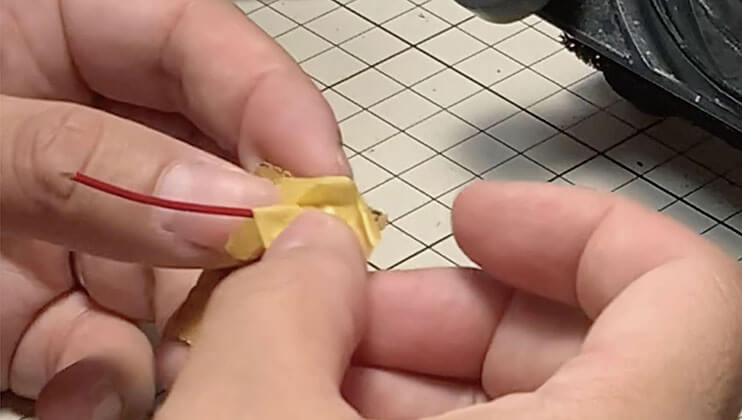

指定の長さに配線材を切り、ワイヤーストリッパーを使って両端の皮膜を剥いて取り付けます。皮膜を剥く長さは5mm程度です。

切った配線材の端から剥きたい長さの部分を、配線材の太さに合ったワイヤーストリッパーの穴に当てます。そのままハンドルを握り込むと、皮膜だけが切れます。

その状態でハンドルを握ったまま、切れた皮膜をちぎり取ります。

ワイヤーストリッパーの使い方は機種によって違いますので、詳しくはお手持ちのワイヤーストリッパーの説明書をご覧ください。

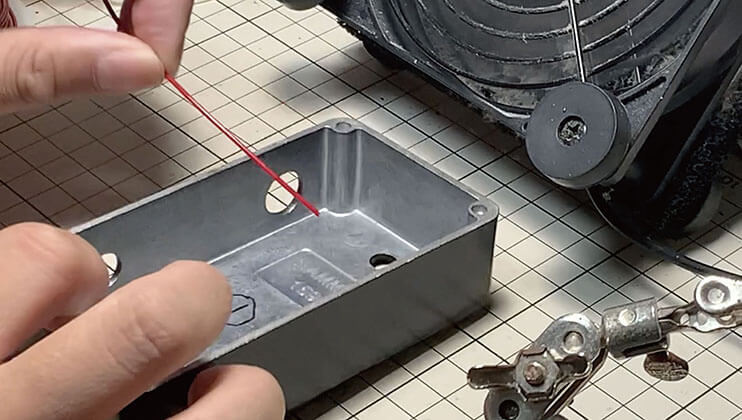

配線材の長さを決めるときには、実際に組み込むケースと基板を置いてみて、まずは大体の長さを目測で測ります。それを定規を当てて、具体的な長さの数字を出します。これをメモしておけば、後から同じものを作るときに役立ちます。

配線材の長さは、少し余裕を持って長めにしておきましょう。あまりギリギリの長さだと、作業がやりづらくなったり無理な力が加わったときに皮膜の中で断線してしまうことがあります。

取り付ける配線材はあらかじめ両端の皮膜を剥いておきます。配線材を基板の穴に通して、マスキングテープで落ちないように固定します。

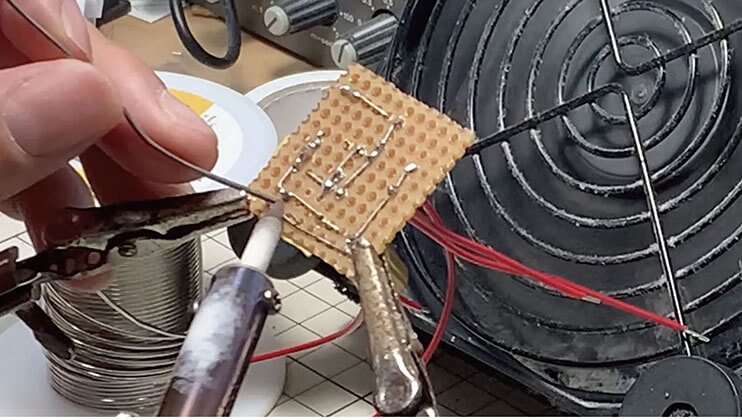

抵抗器の脚を配線材の皮膜を剥いた部分に添わせるように曲げます。抵抗器の脚を曲げるときにラジオペンチを使うと、しっかりと曲げることができます。

配線材と抵抗器の脚を半田ごてで加熱してはんだを流し込んで半田付けします。

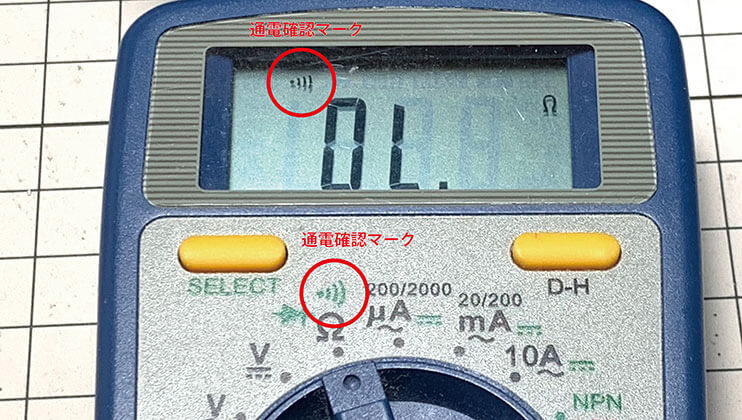

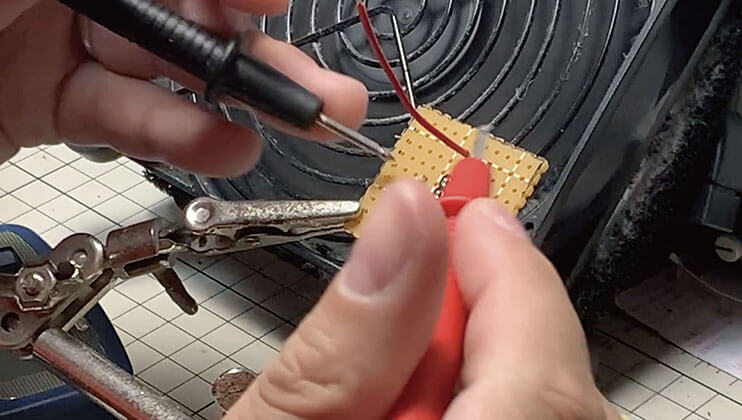

配線材の半田付けができたら、しっかりと取り付けられているか、テスターを使ってチェックします。

しっかりと取り付けられているか、テスターを使ってチェックする内容は、通電しているかを測ります。

テスターには通電を確認する機能がだいたいついています。使い方もどのテスターでもだいたい同じようになっています。

まずは、テスターのダイヤルを通電確認マークのところに合わせます。ダイヤルが他の機能選択と兼用となっている場合は、必要な操作をして通電確認ができる状態にします。テスターから伸びている電極のついた二本の棒(プローブ)を通電の確認をしたい箇所に当てます。今回の場合は、一方のプローブを取り付けた配線材の先端、もう一方のプローブを10Kの抵抗器の脚に当てます。通電していれば『ピーッ』とブザーが鳴ります。

もしブザーが鳴らなかったら、通電していないので半田付けをやり直します。必要な量のはんだが乗っていれば、だいたい半田ごてで必要な箇所を温め直すことで、はんだ不良は改善されます。テスターのブザーが鳴って通電が確認されるまで、何度でもやり直しましょう。

あまり何回も温め直していると、はんだの中にあるヤニが揮発して流れが悪くなり半田付けがしづらくなってくるので、そうなったら一度はんだ吸い取り線などを使ってはんだを除去して、やり直すことをお勧めします。

このまま左上の100μFの電解コンデンサをつけてもいいのですが、『背の低い部品から取り付ける』のセオリーに照らしてみるとまだ先に取り付けられる部品があります。

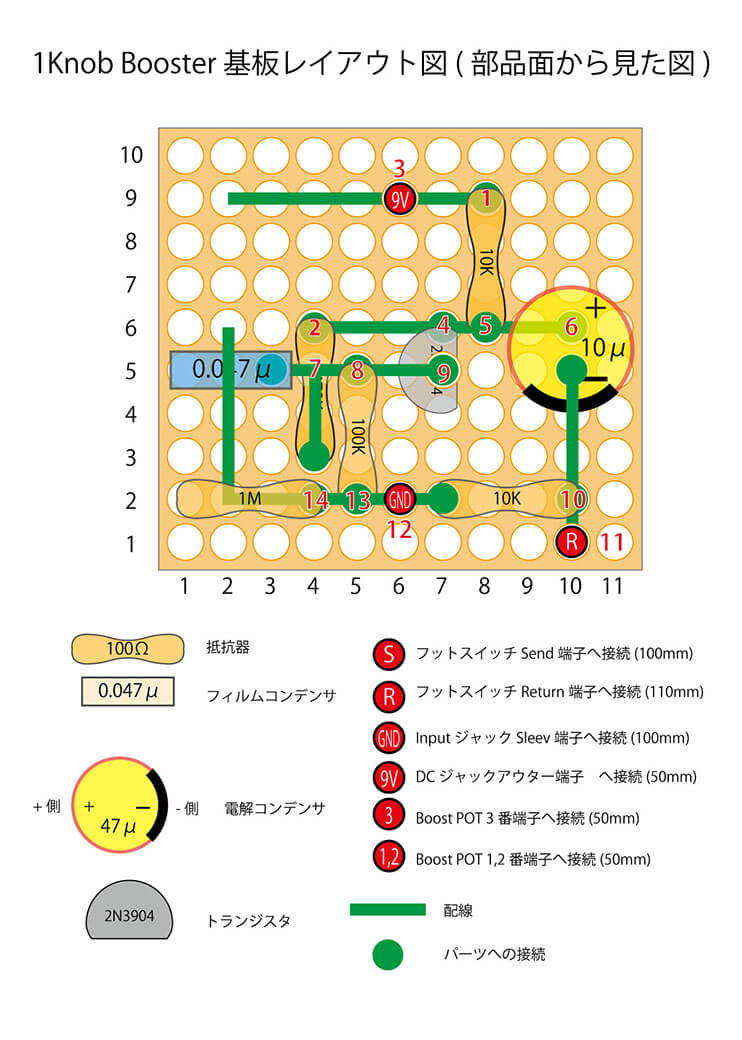

次は、470Kの抵抗器から伸びる基板中央を横に通る部分、4、5、6を取り付けていきます。

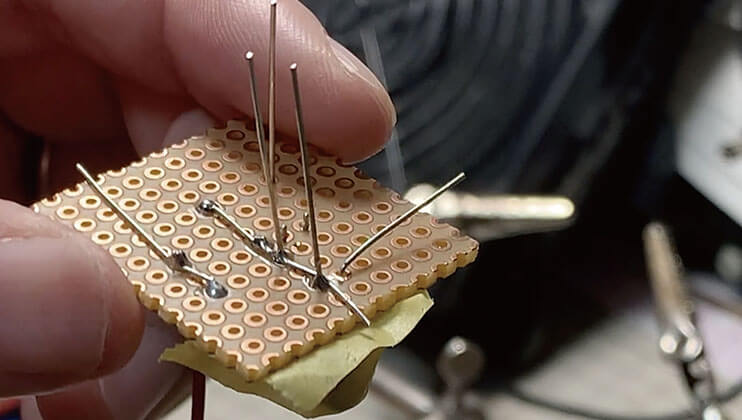

トランジスタは半田ごての熱で破損しないように、ソケットを基板につけて、それにトランジスタを挿して使います。

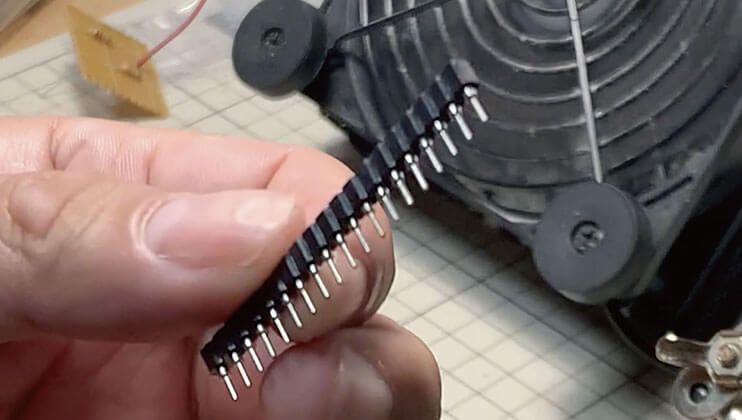

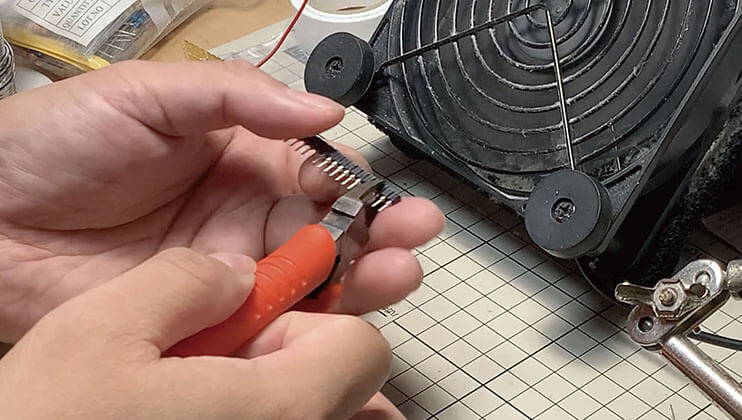

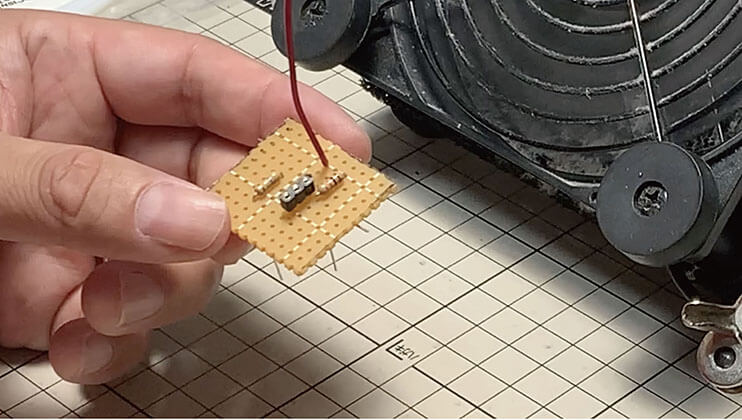

ソケットはいくつか繋がった状態で売られているので、必要な長さを切り取って使います。今回はトランジスタの脚3本分が必要ですので、ソケット三つ分を切り取ります。

ソケットには切れ込みがありますので、そこにニッパーを合わせて切ります。

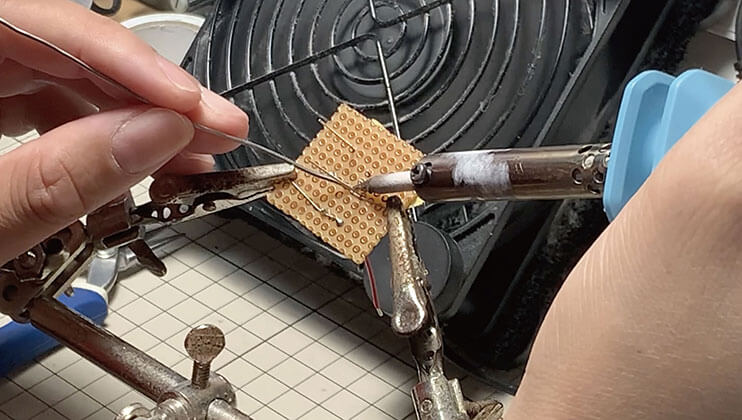

まず、4のトランジスタを刺すソケットと、一番最初に取り付た抵抗器の脚になる5を繋いでいきます。

マスキングテープで切り取ったソケットを仮止めします。10Kの抵抗器はすでに反対側の脚を半田付けされているので、もう作業中に落ちることはありません。

裏返して、470Kの抵抗器の脚がソケットと10Kの抵抗器の脚としっかり接触するように、ラジオペンチを使って調整します。調整ができたら、4と5の箇所、ソケットの一番上と10Kの抵抗器の脚を半田付けします。

半田付けができたら、ここでもテスターを使って通電の確認をします。ソケットの半田付けした箇所と、10Kと470Kの抵抗器の脚と、それぞれが通電しているかチェックをします。面倒でしょうが、こまめに通電のチェックをして半田付けの失敗がないかを確認しておくことで、間違いのない基板制作ができます。

通電が確認できたら、10μの電解コンデンサを基板に挿してマスキングテープで仮止めして、6の箇所を半田付けします。6の箇所は電解コンデンサのプラス極(脚の長い方)です。電解コンデンサには極性がありますので、向きに注意しましょう。

ここでも470Kの抵抗器から伸びてきた脚を、ラジオペンチでしっかりと電解コンデンサの脚に接触するように調整してから半田付けをします。

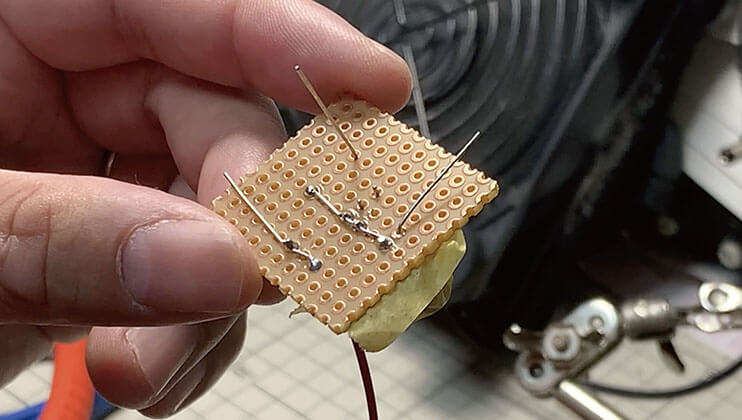

半田付けができたらテスターで通電をチェックして、問題がなければ余分な部品の脚をニッパーで切ります。切り落とした部品の脚は後ほど使いますので、捨てないでください。

次は、フィルムコンデンサに繋がって中央を横に走るT字のライン、7、8、9を繋いで行きます。

7の箇所で配線同士を繋ぐ以外は、今までやってきたやり方と一緒です。

まず、写真のように、下から伸びてくる抵抗器の脚を曲げて7の位置でちょうどいい長さに切ったフィルムコンデンサの脚と接触させます。今回私が選んだKEMETのフィルムコンデンサは、もともと脚が短かったので長さを調整することなく使えました。

ここを半田付けしてT字の配線を作ります。ここでも半田付けができたら、テスターで通電を確認します。

通電が確認できたら、100Kの抵抗器を挿して8の箇所、そのさきのソケットの真ん中の端子の9の箇所までを、半田付けします。ここでも半田付けをしたら、テスターで通電の確認をします。通電の確認ができたら、余分な部品の脚をニッパーで切り落とします。

これで抵抗器、フィルムコンデンサ、電解コンデンサ、配線材、この基板に取り付ける部品の全ての種類に手をつけました。ここまでできれば、あとは今までの作業の繰り返しになります。

次は、10Kの抵抗器の片側10、フットスイッチのリターン端子につながる配線材11をつけます。

10Kの抵抗器と指定の長さに切って両端の皮膜を剥いた配線材を基板に挿して、マスキングテープで仮止めします。

10μのマイナス側から伸びた脚を曲げて、配線を作ります。脚をラジオペンチで調整して、10Kの抵抗器と配線材に接するようにします。この状態で10と11を半田付けします。半田付けができたら、しっかり通電しているかテスターで確認して、問題がなければ余分な部品の脚をニッパーで切ります。

だいぶ部品が基板に載ってきて、基板らしくなってきました。先ほどつけた10Kの抵抗から伸びる、基板下側のL字の配線、12、13、14を進めていきます。

ここでも基本的にやり方は一緒です。

必要な部品を基板に挿してマスキングテープで仮止め。ラジオペンチで配線がしっかり接するように調整。半田付け。テスターで通電の確認。余分な脚を切る。

実は基板作りはこの作業の繰り返しなのです。配線の取り回しさえ間違わなければ、非常に単純な作業の繰り返しです。

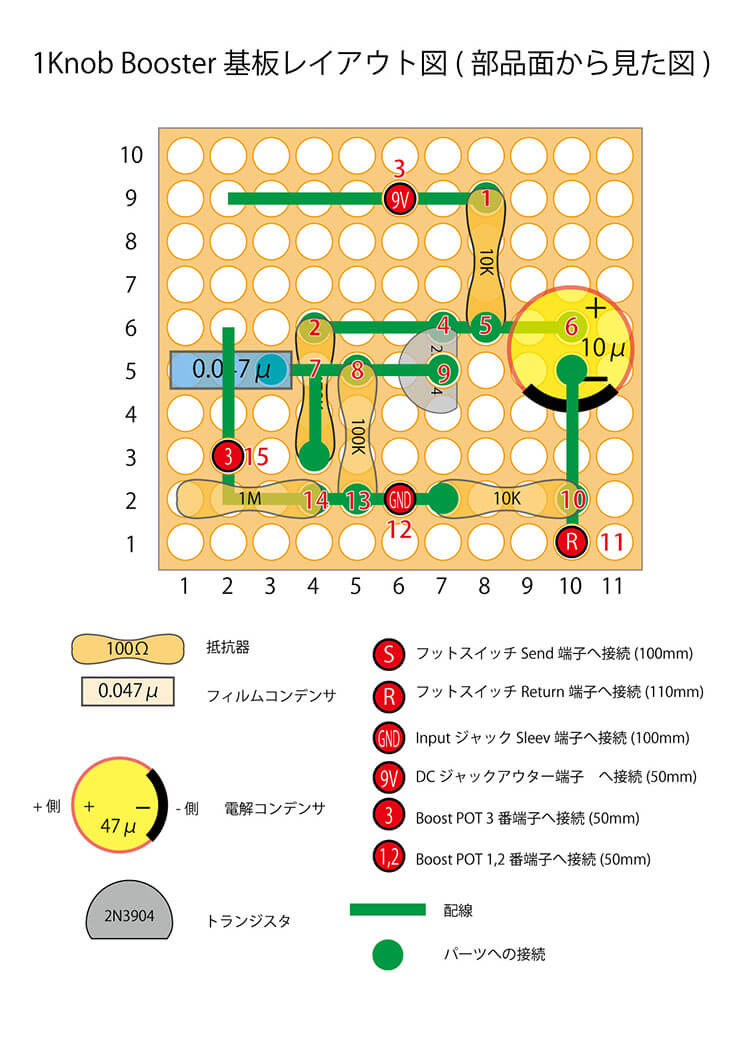

12、13、14の半田付けが終わったら、1Mの抵抗器の下で配線を100μの電解コンデンサに向けて曲げます。曲げた先のBoost POTの3番端子への配線材を15の場所で半田付けします。

配線材を指定の長さに切って、基板に挿してマスキングテープで仮止めします。配線を曲げるときにはラジオペンチを使うと綺麗に曲げられます。曲げた配線を配線材にしっかりと接するように調整して、半田付けをします。もちろん半田付けができたらテスターで通電のチェックをします。

次に100μ電解コンデンサを取り付けます。

100μの電解コンデンサを極性に注意してマスキングテープで仮止めして、16の位置で最初に取り付けた10Kの抵抗器の脚と半田付けします。

0.047μのフィルムコンデンサの下を通って伸びてくる配線を100μの電解コンデンサのマイナス極のつなげます。すでに下から伸びてきている配線は17の位置くらいまでしか届かないので、電解コンデンサの脚を使って迎え入れるようにつなげます。ここも半田付けしたら、テスターで通電を確認しましょう。

次は基板の一番左側をたてに走る、18のフットスイッチのセンド端子に繋がる配線材、19の0.047μのフィルムコンデンサを半田付けします。

1Mの抵抗器も0.047μのフィルムコンデンサもすでに片側が半田付けされているので、新しく追加する部品は18でフットスイッチのセンド端子に繋がる配線材だけです。

指定の長さに配線材を切って基板に挿し、マスキングテープで仮止めをします。1Mの抵抗器の脚を曲げて配線材、フィルムコンデンサの脚に接するようにラジオペンチで調整したら、18と19を半田付けします。半田付けしたら、テスターで通電を確認します。確認が取れたら、余分な部品の脚を切ります。

ここまできたら、あと少しです。

最後に、トランジスタを挿すソケットの一番下側20と、Boost POTの3番端子につながる配線材21をつけます。

ソケットは抵抗器のように脚が長くないので折り曲げて配線をすることができません。そこで、今まで半田付けの後に切ってきた部品の脚を使って、配線を作ります。

マスキングテープでソケットの20の端子に接するように、切った部品の脚を仮止めします。20を半田付けします。

そのあと、隣の基板の穴21に指定の長さに切った配線材を挿して、マスキングテープで仮止め、ラジオペンチで位置を調整したのちに、先ほどつけた部品の脚とはんだ付けします。テスターで通電を確認して、問題がなければ基板は一応の完成です。

3:確認

ここまで半田付けをするたびにテスターで確認をしてきましたのでまず間違いないと思いますが、基板がしっかり動作するかを確認します。そのまま組み立ててしまっていいのですが、いざエフェクターが正常に動作しなかったときに修正がやりづらいので、組み立てる前に確認しておくことをおすすめします。

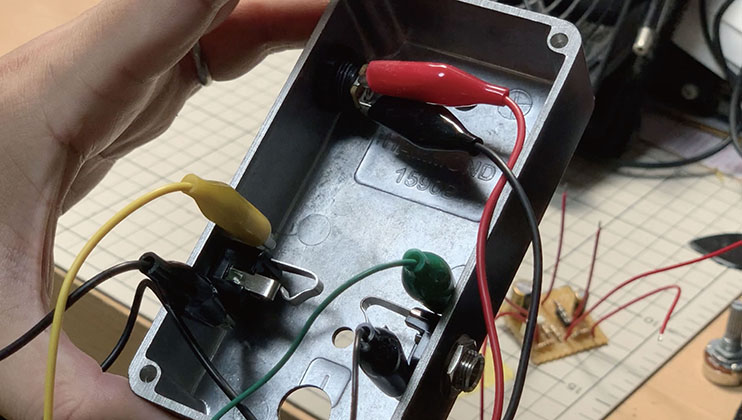

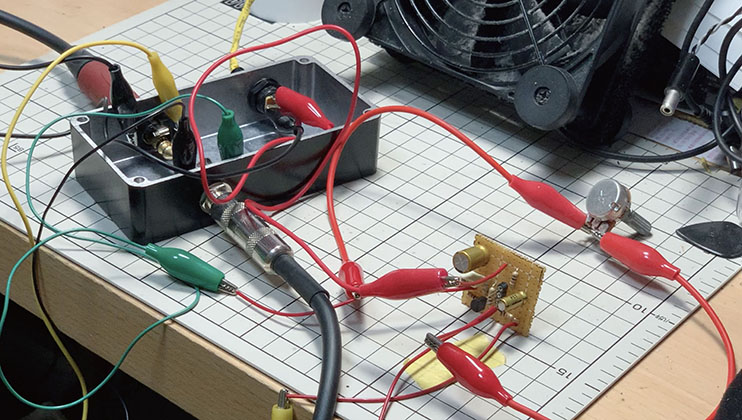

筐体などの用意

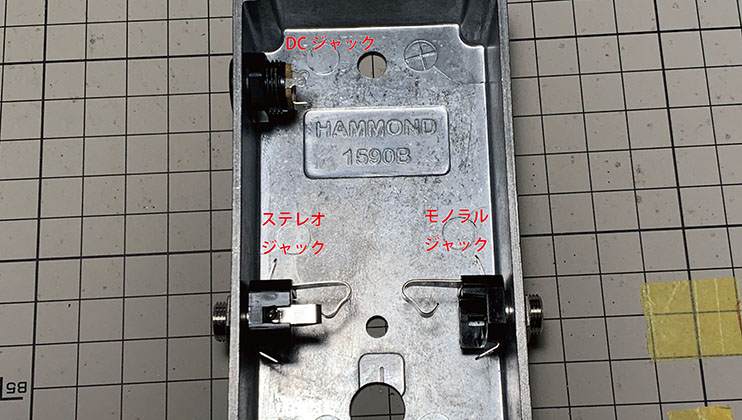

基板の動作確認をするために必要な部品、モノラルジャックとステレオジャックとDCジャックを、筐体に取り付けます。筐体底面から見て、右側側面手前にモノラルジャック、左側側面手前にステレオジャック、左側側面奥にDCジャックを取り付けます。

取り付けにはレンチを使って、しっかりとナットを締め込んで固定しましょう。ナットを締め込む時に部品が回って、うまく締め込めない時は、大きめのペンチで部品を掴んでナットを回すとしっかりと締め込むことができます。

各ジャックを取り付ける方向は写真のようにしましょう。

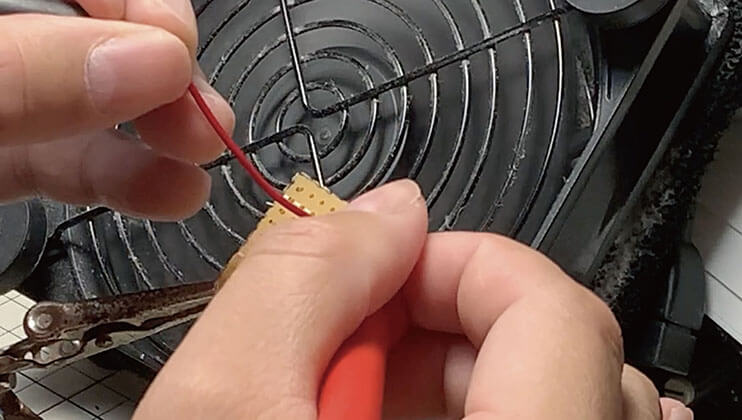

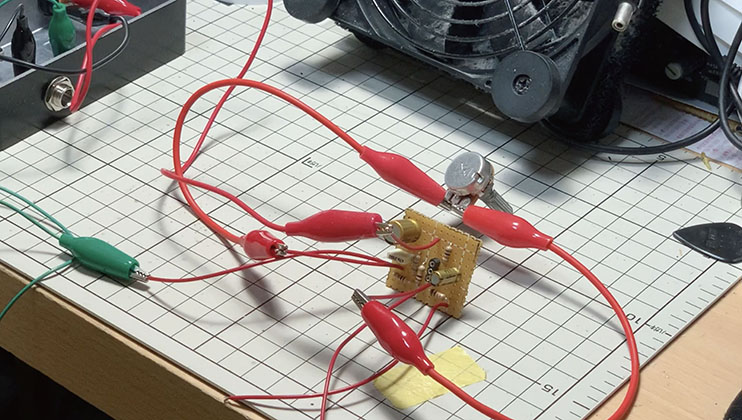

ワニ口クリップはリード線の両端に端子がついており、端子をつまむと口が開いて、離すとバネで口が閉じるようになっています。これを使うと、半田付けをすることなく部品同士をつなぐことができます。

これを使って、ジャック類と基盤などを繋いでいきます。いろいろな色のワニ口クリップがセットになっているものが売っているので、それを買うと便利です。今回は7本必要です。

ワニ口クリップで結線

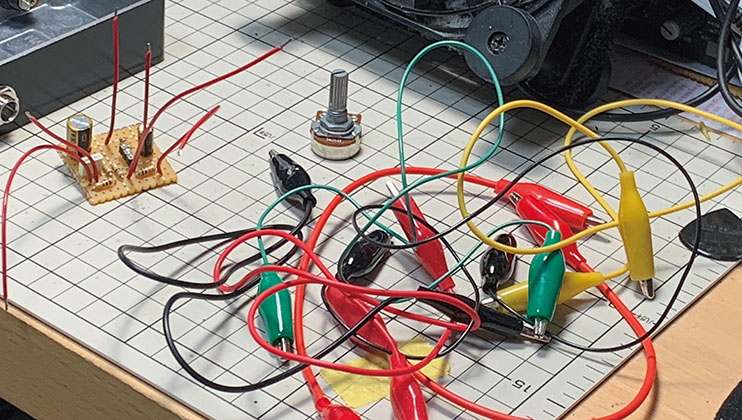

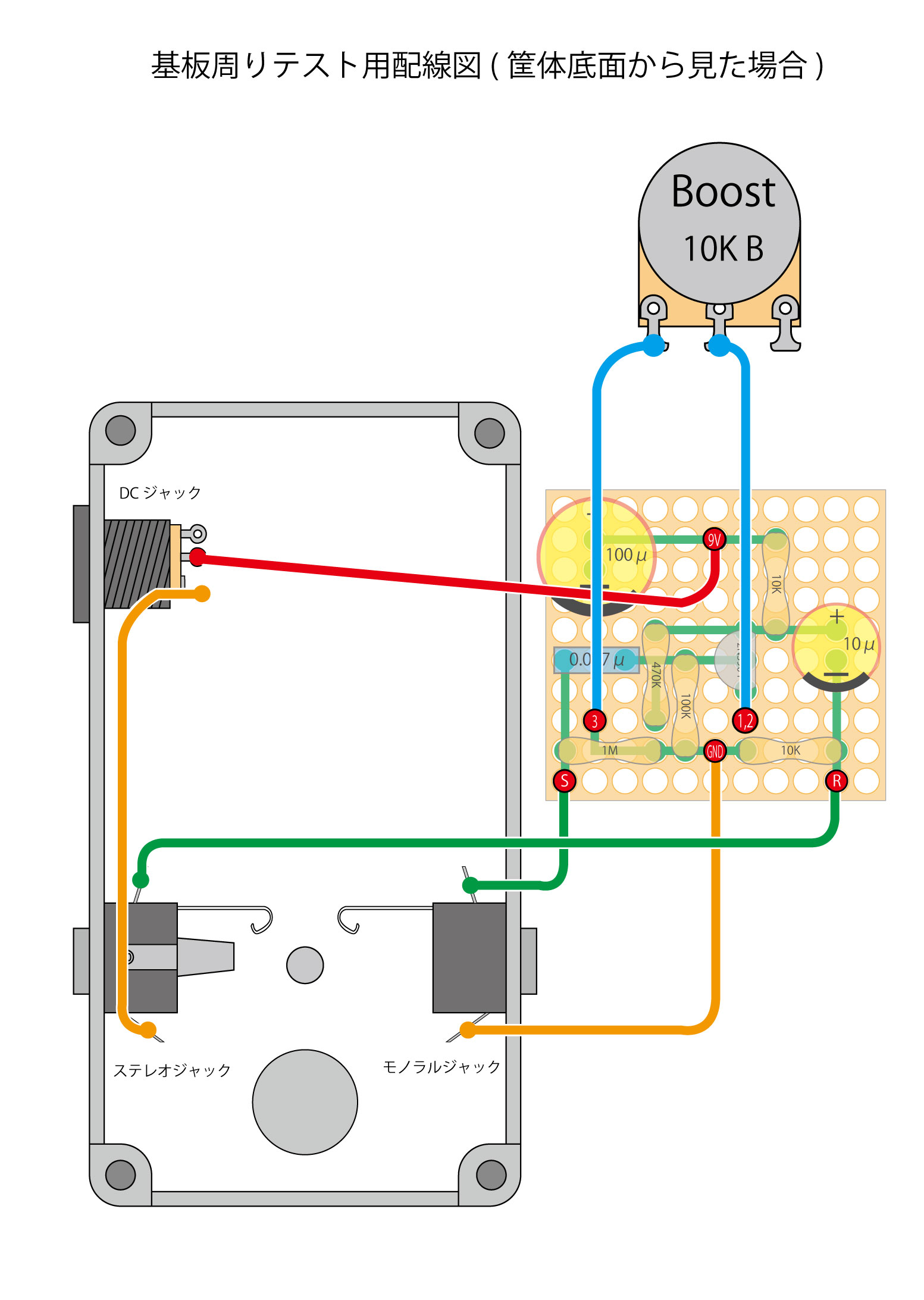

確認の準備でジャック類をつけた筐体と、基盤、POTをワニ口クリップでつなぎます。

全体のつなぎ方は、上記の図のようになります。一個ずつ間違いの無いようにつなぎましょう。特に、DCジャックは端子が込み入っていますので、ワニ口クリップの端子同士が触れてしまわないように注意しましょう。

ワニ口クリップでの結線が終わったら、基板に最後の部品をつけます。ソケットにトランジスタを挿します。

トランジスタには向きがあるので、注意しましょう。2N3904トランジスタはカマボコ型をしています。丸くなっている方を左側にするように、基板のソケットに挿します。今はまだトランジスタの脚は長いままで大丈夫です。

音出し

ここまでできたら実際に音を出して、正常に動作をするか確認をします。

ギターからのシールドをモノラルジャックにつなぎます。アンプへのシールドはステレオジャックにつなぎます。エフェクター用のACアダプターをDCジャックにつなぎます。ACアダプターは必ず+9Vセンターマイナスのエフェクター用のものをご使用ください。

ワニ口クロップで繋いだPOTのシャフトを左いっぱいに回して置いてください。ギターアンプの音量は一番小さく設定しておいてください。

これで、音出しの準備が整いました。まずはDCジャックに繋いだACアダプターをコンセントに差し込んでください。軽く基板に手を当てて、発熱などの異常がないかを確認します。

そのあとに、ギターアンプの電源を入れます。音量は小さめに設定してください。この状態でギターを鳴らしてみてください。ギターアンプから小さな音が鳴っていることが確認できたら、POTのシャフトを右に回して行ってください。半分くらい回したところで、エフェクターを通さないでアンプ直の時と同じくらいの音量になるはずです。そこからシャフトを右に回していくと、さらに音量が上がっていきます。

このような動作をしたら、基板は無事に完成です。

音が出なかったなど、トラブルがあった場合

正常な動作をしなかった方は、ここからが正念場です。エフェクター作りにトラブルはつきものです。

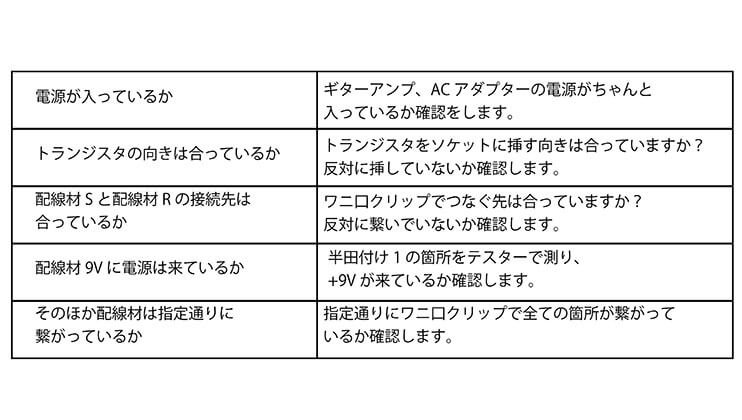

まずは、以下の点を順番に確認してください。

正常に動作しない原因は主にこれらのものが考えられます。表の上の項目から一つずつ確認していきましょう。

電源は入っているか

意外にやってしまいがちなミスです。私もよくやって冷や汗をかきます。

ギターアンプ、エフェクターにつなぐACアダプターはちゃんと電源が入っているかを確認します。合わせてギターアンプの音量はちゃんと上がっているかも確認しましょう。

トランジスタの向きは合っているか

ソケットにトランジスタを逆向きに挿している可能性があります。うっかりとしたミスですが、私もこれはたまにやってしまいます。逆向きにトランジスタを使ってもそう簡単に壊れることはないので、正常な方向に挿し直せばだいたいそのまま使えます。

配線材Sと配線材Rの接続先は合っているか

配線材Sにはギターからの音声信号、配線材Rにはエフェクターからギターアンプへ流れる音声信号が通ります。これを逆に繋いでしまうと、エフェクターのInputとOutputを逆に繋いでいることになります。

それぞれ接続先は間違っていないか確認しましょう。

配線材9Vに電源は来ているか

配線を間違える、はんだ不良などによって基板に電源が来ていない可能性があります。

テスターのダイヤルを直流電圧を測れる位置にして、マイナス側のプローブをアルミ筐体に、プラス側のプローブを半田付け1の箇所に当てます。テスターで+9Vが確認できたら、電源周りに問題はなさそうです。ここで確認が取れなかったら、電源周りの問題が考えられますので、+9Vに関わる配線が間違えてないか、はんだ不良はないかなどを確認してください。

そのほか配線材は指定通りに繋がっているか

DCジャックとステレオジャックの配線を忘れていたりなど、今まで確認して来た箇所以外の配線の間違いがないかを確認します。

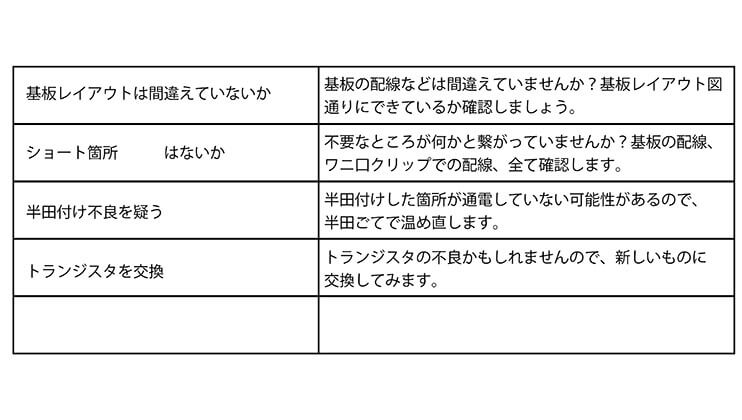

基板レイアウトは間違えていないか

自分が作った基板と基板レイアウト図を見比べて、間違いがないかを確認します。

基板はとても細かいので、間違えて指示とは違う隣の配線と繋いでしまうなどがよくあります。基板レイアウト図の通りにできているかを、確認してください。

ショート箇所はないか

基板のはんだ量が多すぎてはんだブリッジを起こしている箇所や、ワニ口クリップの端子同士が接してショートしてたりしないか、意図しないところが繋がってしまってないかを確認します。

半田付け不良を疑う

基板の半田付けをした箇所を一つずつ半田ごてで温め直して、はんだ不良の箇所を潰していきます。

テスターで通電を確認する機能は『一定の抵抗値以下だとブザーを鳴らす』というものです。この機能でブザーが鳴って通電しているとなっても、実ははんだ不良があってわずかな抵抗値が発生して不具合の原因になっていることがあります。

トランジスタを交換

ここまで調べても正常に動作しない場合、トランジスタの不良が考えられます。半導体は静電気などで破損してしまうことがあります。新しいトランジスタに差し替えてみましょう。

それでも正常に動作しない場合は他の何か原因があるはずです。エフェクター作りに『なぜか動かない』はありません。必ず不具合には原因があります。

一度机から離れてリフレッシュして、新しい気持ちで根気よく原因を探して、解決させてください。不具合の原因を見つけて、解決したときにエフェクター作りの技術はとても大きく進歩します。