エフェクターを自作してみたいけど何から始めればいいんだろう?道具やパーツは何が必要?費用は一体どれくらいかかるんだろう…。

そこで!これからエフェクター作りに挑戦してみたい初心者の皆さまにむけて自作エフェクター入門講座を開講いたします。

講師は”痛エフェクター”のパイオニア的ブランド「Sound Project “SIVA”」を主宰するビルダー小澤博氏。エフェクター作りの基本や基礎知識が学べるのはもちろん、実際に小澤氏が使用しているおすすめの工具やパーツもご紹介していただきます!趣味としてはもちろん、もっとスキルアップしたい方、さらには将来自分のエフェクターブランドを立ち上げてみたい本格派の方も必見のコンテンツです。

|

小澤博氏プロフィール ”痛エフェクター”のパイオニア的ブランド「Sound Project “SIVA”」を主宰するエフェクタービルダー。完全オリジナルのイラストを纏ったケースはもちろん、優れた機能とハイクオリティサウンドで世界中のアーティストから注目を集めている。最近ではエフェクターのみならずアンプキャビネットの開発を行うなど活躍の幅を広げている。 ≫ Sound Project “SIVA”のエフェクター一覧はこちら |

エフェクター自作講座も今回から、実際の作業工程の解説になります。

まずはエフェクター自作で一番のハードルとなっているとよく聞く「筐体加工」について解説します。

設計のために説明の中で早速回路図が出てきます。今回の筐体加工編から組み立て編まではエフェクターを作る作業についての説明が主な目的ですので、回路の内容についての細かな部分の説明はいたしません。その部分の説明は、各種作例でこの回路を発展させるところで解説します。

細かいことは置いておいて、まずは実際にエフェクターを一台作って、エフェクター自作を楽しんでもらいたいと思います。

今回作っていただくエフェクターは、1ノブのシンプルな操作のクリーンブースターです。エフェクター作りの基本的な技術が全て網羅されており、良い教材となっています。もちろん出来上がるものは、実際に使ってもらえるレベルのものになっています。

塗装が間に合いませんでしたが、今回はこのようなエフェクターを作ります。

-

- 設計

どのようなエフェクターを作るか、部品の配置はどうするかを考えます。この時に筐体加工の型紙となる図面を作ります。

-

- ポンチ打ち

型紙を使って、筐体に開ける穴の位置に印をつけます。

-

- 穴あけ

ポンチ打ちで印をつけた筐体の位置に、必要な大きさの穴をあけます。

1:設計

まずはどんなエフェクターを作るかの設計をします。完成形をしっかりとイメージして、それを具体的なものとして書き出していきます。

いきなり設計と聞くとハードルが高そうに思われますが、あまり難しく考える必要はありません。回路図や配線図などをいきなり書くことはしません。この記事を読んで、一歩ずつ丁寧に作業をしていけば必ず出来ます。

完成形のイメージ作り

教材として今回は1ノブのブースターを作ります。回路図はこちらになります。

トランジスタを一個使った部品点数の少ない非常にシンプルなものです。しかし、出来上がるものは中音域が強調されて音が太くなるブースターですので、かけっぱなしで使ったりソロで音を目立たせるために使うなど、使い所の多いものとなります。

この回路図ではスイッチ周りの記述を省略しています。スイッチ周りの構成は部品点数が少なくて済む「トゥルーバイパス方式」を採用します。スイッチ周りの配線などについては連載後半の組み立て編で説明します。

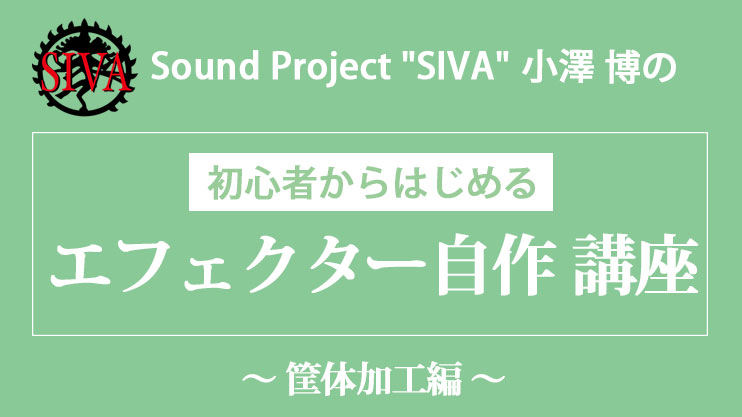

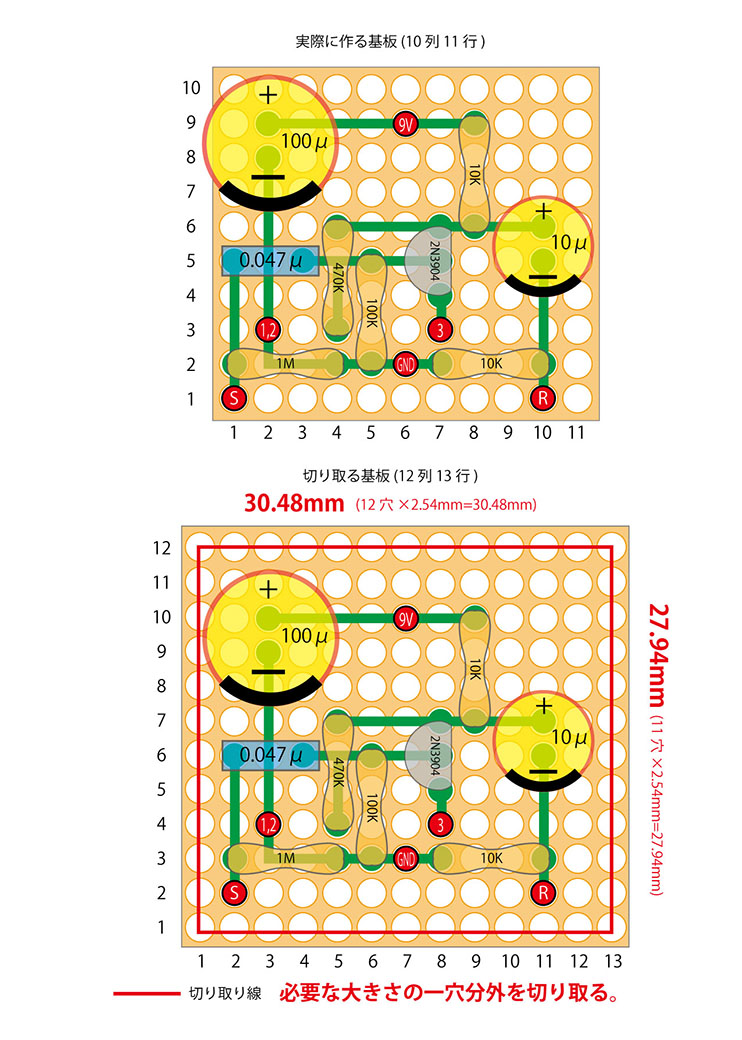

筐体の中に収める基板はこちらの模式図をもとに作ります。今回はユニバーサル基板を使って製作します。

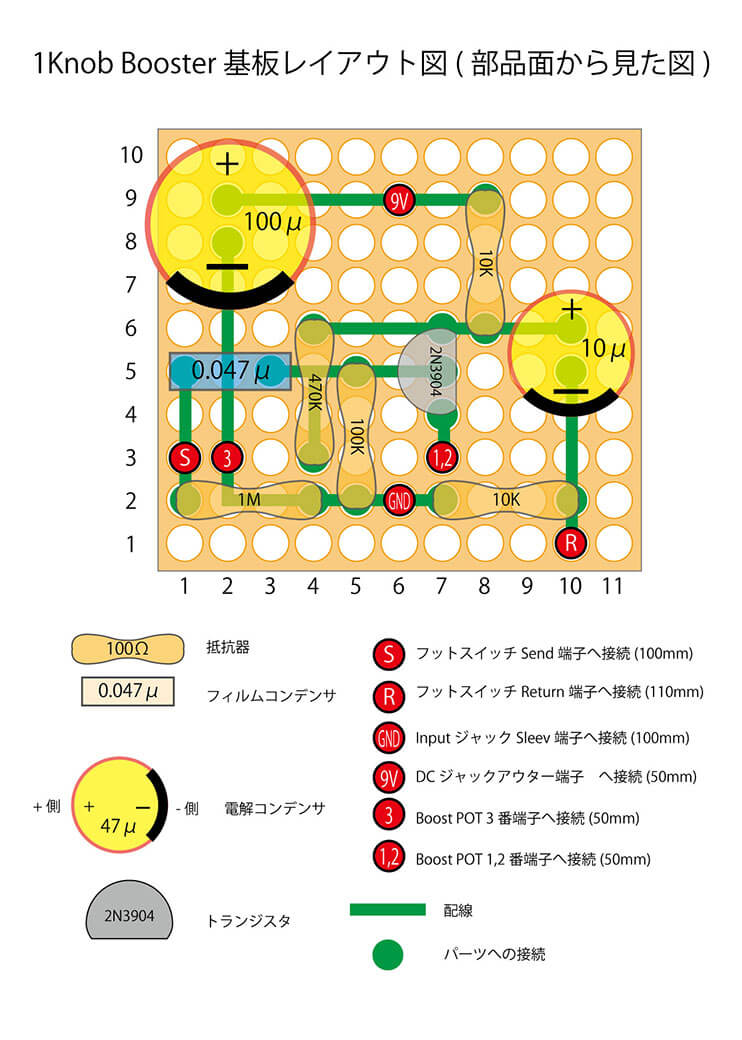

今回加工する筐体にスイッチやジャックなどの部品を取り付けます。その部品と基板はこの模式図のようにつなぎます。

この基板の作り方、各部品とのつなぎ方については基板制作、組み立て編で詳しく説明をします。今回はどれくらいの大きさの基板を作るか確認ができれば大丈夫です。

この基板レイアウト図にある、オレンジ色の大きな四角にたくさん白い丸が書かれているのが、ユニバーサル基板を表しています。これを見ると縦10列、横11行の基板サイズということがわかります。これくらいの大きさでしたら、それほど大きな筐体は必要ありません。

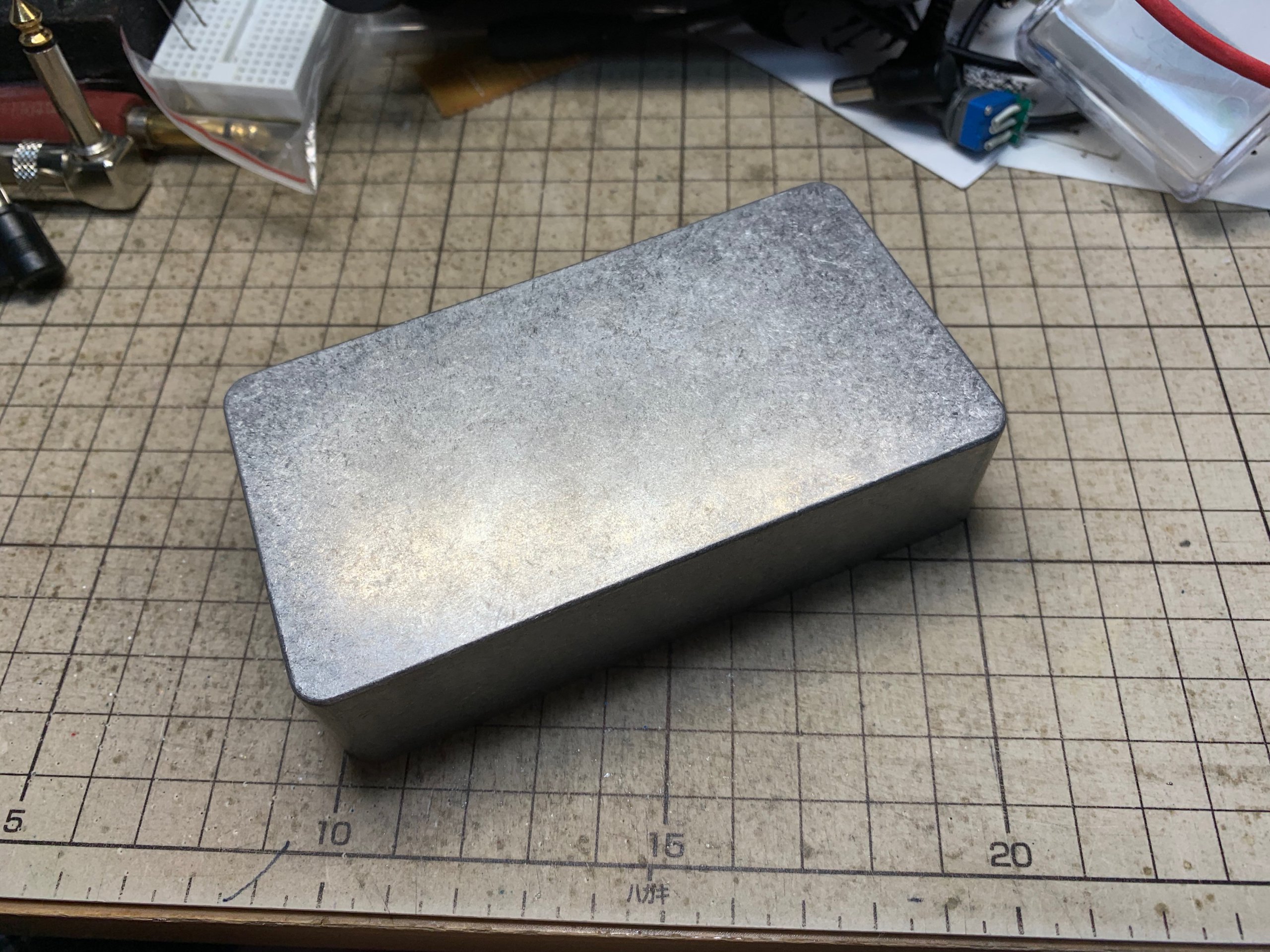

今回はエフェクター作りでよく使われる「Hammond 1590B」筐体を使って作ろうと思います。基板が小さく筐体内にスペースがあるので、電池も内蔵できるようにしたいと思います。

今回は写真の「Hammond 1590B」サイズの筐体を使いますが、似たサイズのタカチ製「TD6-11-3N」を使っても手順は一緒です。

ここまででいくつかの項目が決まってきました。

- 作るもの:1ノブのブースター

- 回路図、基板レイアウト図;準備済み

- 筐体サイズ:Hammond 1590B

- 電源:電池も使えるようにする

- バイパス方式:トゥルーバイパス

採寸

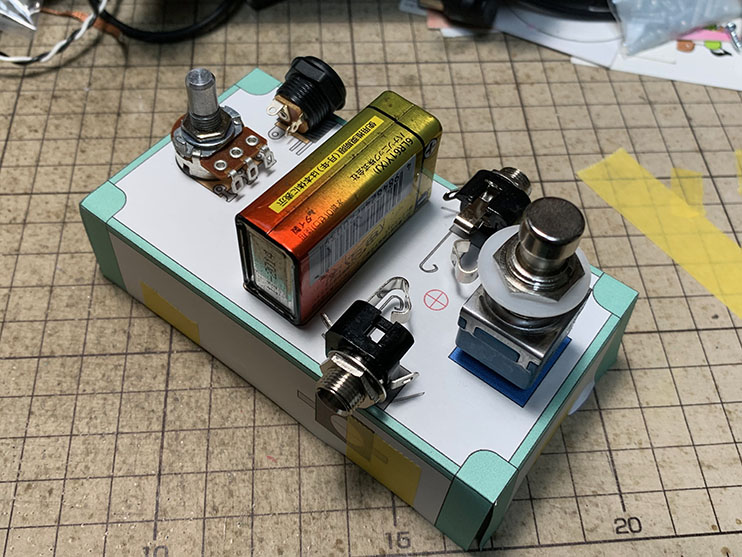

ここまで作るものが決まったら、実際の部品を採寸します。各部品の寸法は各部品のメーカーから公開されているデータシートを見て調べることもできます。

今回製作するブースターの部品表はこちらになります。

材料を購入される方はこの表を参考にご購入ください。部品の型番が同じでしたら、メーカーは不問です。トランジスタの2N3904はFairchild製だけでなくMotorola製もありますし、POTは16mmサイズのものでしたらAlpha製のものでも構いません。

抵抗器などは基板に乗せて最終的には基板サイズ内に全て収まるので、部品の大きさを測る必要はありません。今回採寸が必要なのは下記の部品です。

これらの部品ですが、よく見るとあることに気がつかれるかと思います。筐体本体と、筐体に直接取り付ける部品だけです。これだけ測れば、筐体加工の設計はできます。

基板の大きさもすでにレイアウトが決まっているので、行と列の数から計算で大きさが出せます。

ユニバーサル基板は各穴の中心距離が2.54mmと決まっています。これをもとに計算します。今回使う基板は縦10列、横11行なので、それよりも穴一つ分外で切って縦27.94mm横30.48mmの大きさの基板になります。筐体内に余裕があるので小数点以下は四捨五入して、縦28mm横30mmの大きさの基板として考えて大丈夫です。

部品配置

ここまで各部品の大きさがわかったら、実施に筐体に部品を当ててどのように配置するかを考えます。

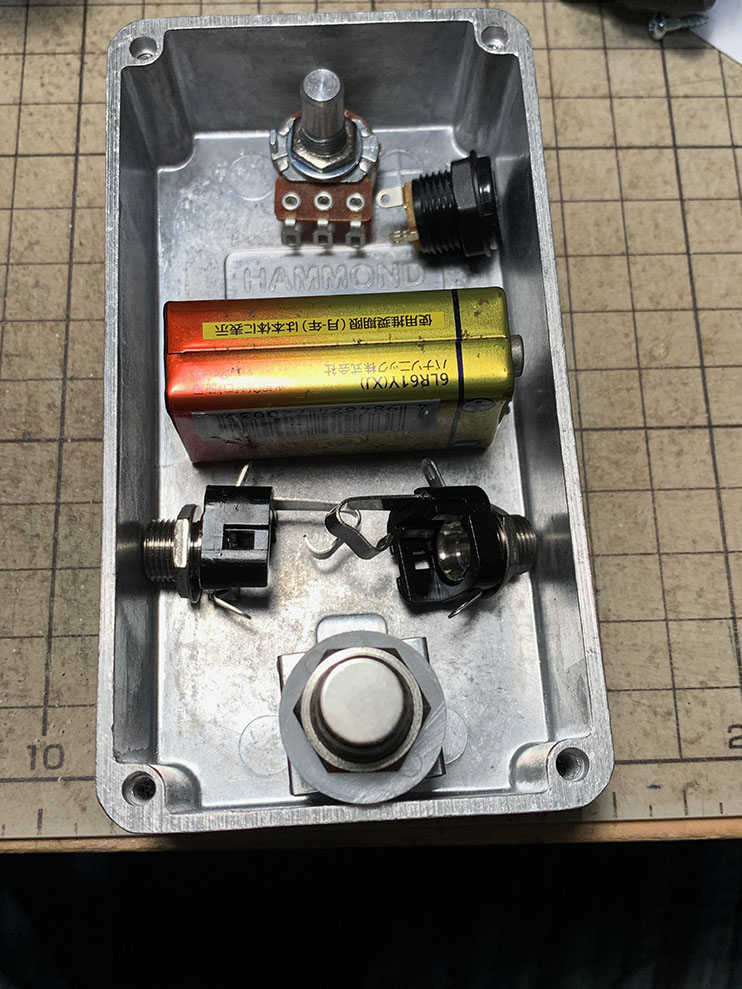

今回は写真のように配置してみました。部品は筐体の内側から取り付けますので、筐体の内側に部品を置いてみると考えやすいです。

今回の配置のポイントは、フットスイッチを一番手前に持ってきてノブを出来るだけフットスイッチから離すことです。このように配置することで、完成したエフェクターのスイッチが足元に近くなり踏みやすく、フットスイッチを踏むときに誤って足がノブに当たってしまう可能性を低減できます。

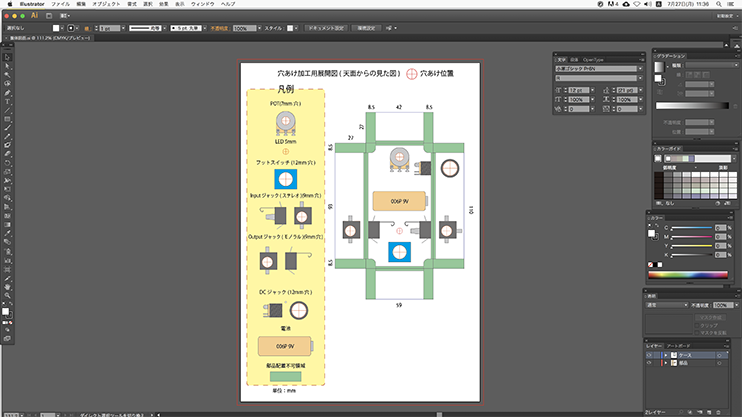

図面、型紙作成

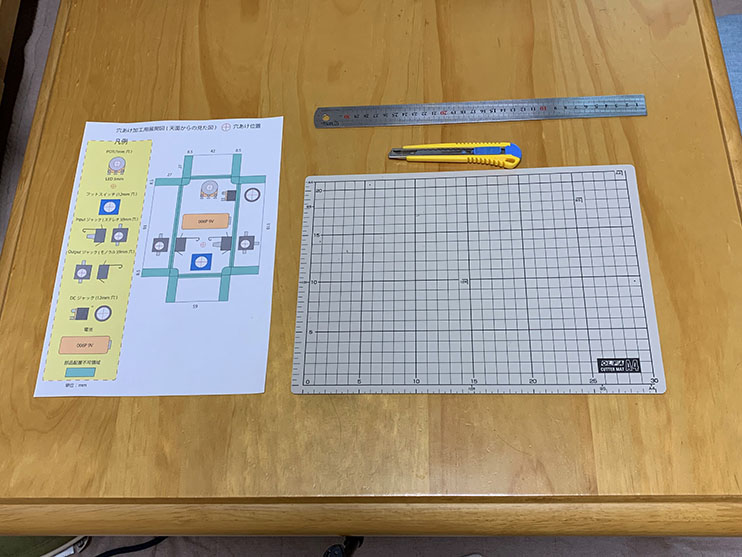

部品の採寸、配置が決まったら、図面を書いていきます。この図面は後の作業のポンチ打ちのための型紙としても使います。

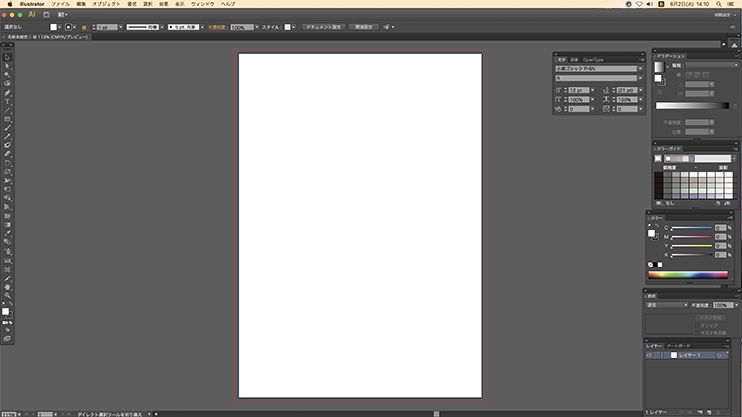

図面は手書きで紙に書いていってもいいのですが、パソコンを使って書くのをおすすめします。高価なCADソフトは必要ありません。皆様がそれぞれ使い慣れた画像編集ソフトで十分です。

一点だけ気をつけていただきたいのが『実寸での編集ができること』です。画像編集ソフトには単位がポイントやピクセルのものがあります。これらはモニター表示のための単位ですので、実際にプリントして型紙として使う際にはズレが出てしまいます。そのためにミリなどの実寸単位での編集ができるものをお選びください。

私は使い慣れたAdobe IllustratorCS6を使って説明させていただきます。もちろん手書きでも他のソフトでも、要領は一緒です。

今回作った図面データは公開しますので、ご自由にお使いください。

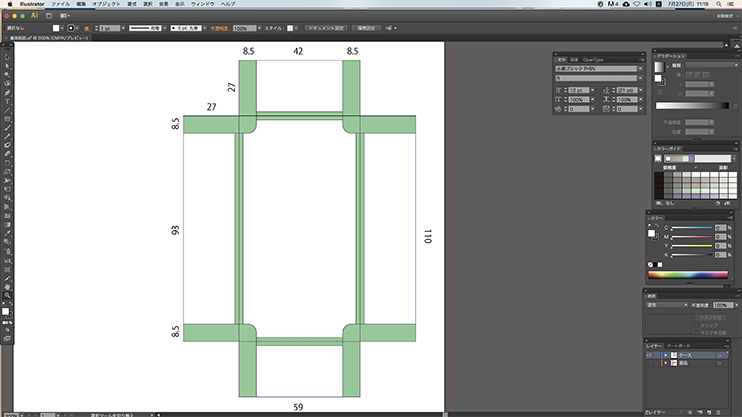

まずは筐体の展開図を書きます。

これは1590B筐体の天面のサイズから作った展開図です。必ず筐体天面サイズからの展開図を作ってください。筐体底面のサイズで作ると、側面が若干傾斜しているために実際に使える面よりも大きな図面ができてしまいます。

また、図面には筐体の厚みとして、各2mmずつ部品が配置できない部分のガイドを入れています。蓋を閉めるためのネジ穴部分も部品が配置できないので、その部分のガイドも入れています。

実際の1590B筐体は側面が傾斜していますが、そこはあまり考えずに書いていただいて直線だけで書いて大丈夫です。

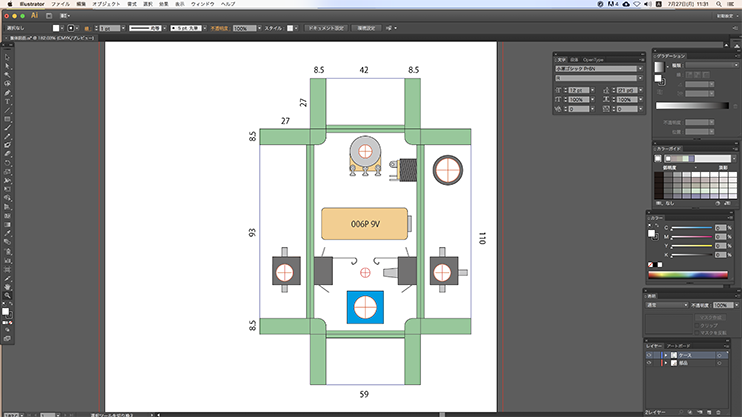

展開図に部品を書き込んでいきます。

展開図にそれぞれの部品を配置して行きます。先ほど実際に部品を置いてみたものを参考に、図面上で部品を配置したものがこちらの画面です。筐体の穴あけが必要な部分は十字の印のついた赤丸で書いてあります。

今回は配置する部品を初めての方にもわかりやすいように実際の部品に似せた形で書きましたが、ご自身で図面を書かれる場合は自分がわかれば結構ですので、ここまで書き込む必要はありません。

部品の配置は、筐体の厚みの部分やネジ穴の部分は避けるようにしましょう。それぞれの部品が干渉しないように気をつけて配置しましょう。

ケース内の空間は二次元ではなく三次元なので、図面上は大丈夫そうに見えても実際に入れてみると天面に配置した部品と側面に配置した部品が干渉するということがありますので、注意してください。

配置するときに、縦横で穴の中心が揃うようにすると見栄えが良くかっこいい仕上がりになります。

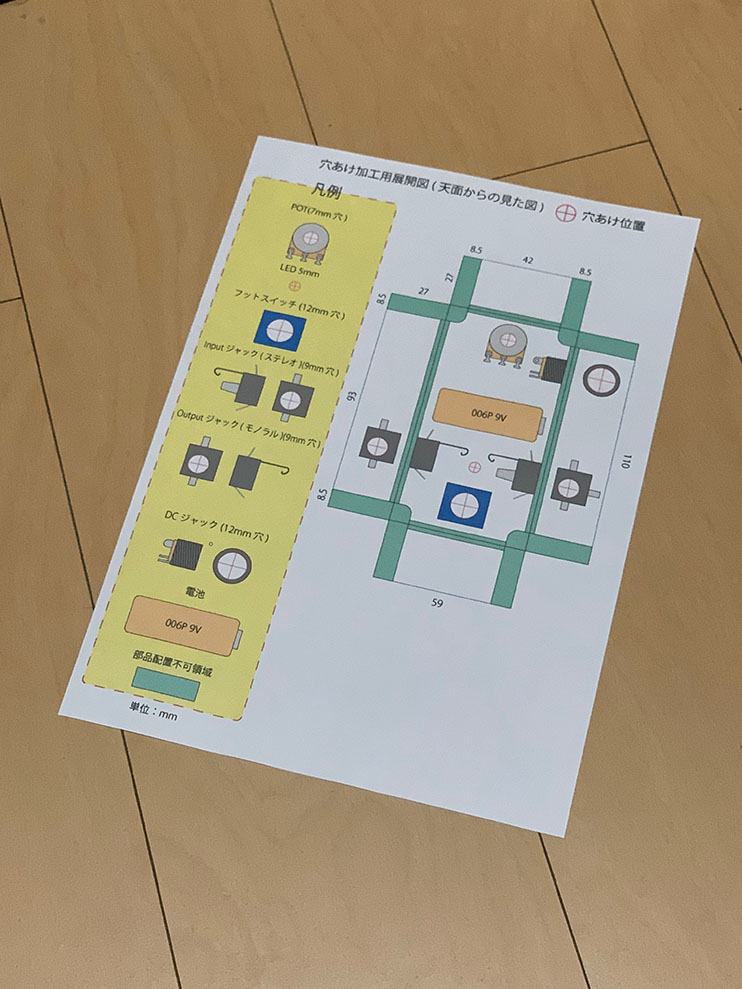

出来上がった図面、型紙がこちらになります。

図面のデータを公開しますので、使いやすいものをご自由にお使いください。

正確に位置を計算して設計されるのでしたらIllustratorを使われるのが良いでしょうが、psdファイルを使って、PhotoshopやClip Studioなどの画像編集ソフトでラベルをデザインされても良いかと思います。

▼こちらよりダウンロードしてお使いください。

2:ポンチ打ち

実際の作業動画を見ながら読み進めていただくと、ここからの説明がよりご理解いただけると思います。

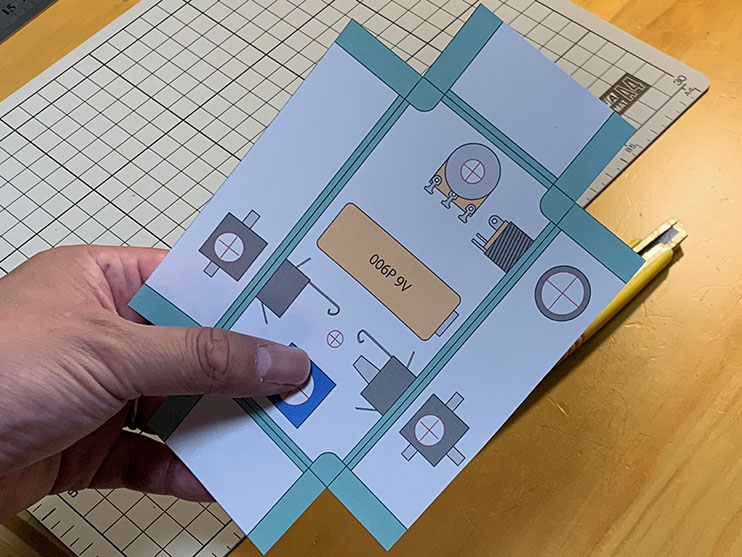

型紙をプリント、貼り付け

作った展開図を型紙としてプリントします。プリントの際には、拡大縮小をせず、実寸でプリントします。

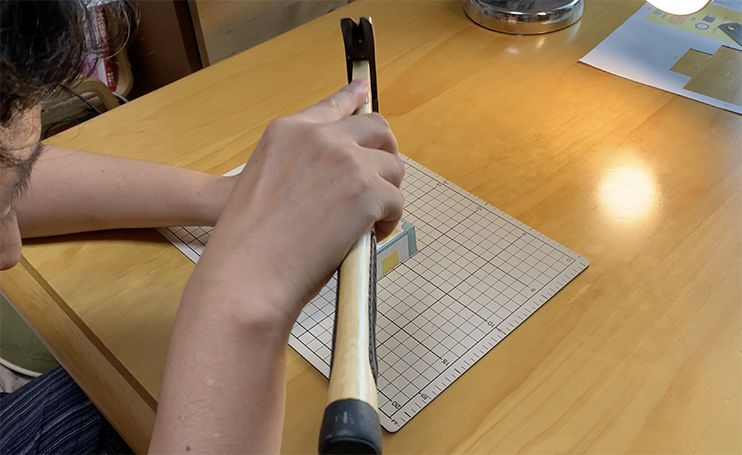

これを筐体に貼り付けるために、展開図をカッターで切り取ります。

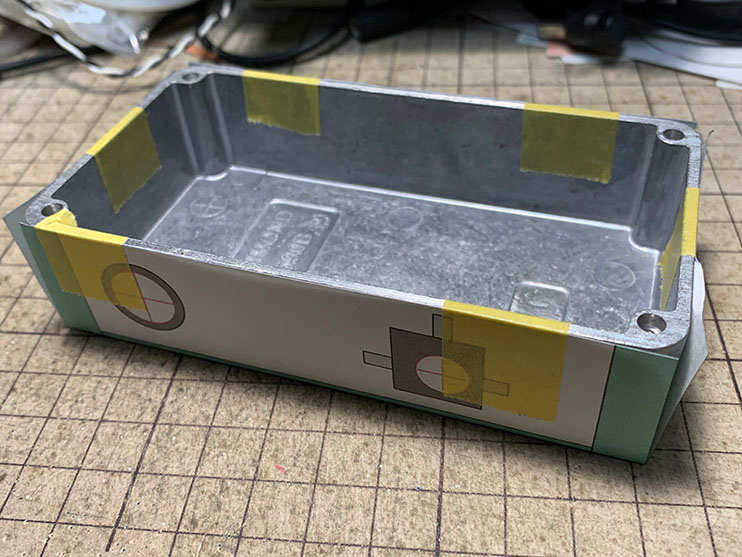

これをケースの形に折り曲げて、マスキングテープを使って貼り付けます。

展開図を貼り付けた筐体に、ガイドに沿って部品をおいてみましょう。

それぞれの部品が干渉することなく、筐体内に収まることが確認できます。

ここで、次の作業のために一つ工夫をしておきます。

写真のように、穴あけをする場所の中心にマスキングテープを使ってガイドをつけておきます。このようにすることで簡単に、一列に揃えて穴をあけるための正確な定規を作ることができます。

同じように側面にもガイドのマスキングテープを貼っておきます。

ポンチ打ち

筐体に穴を開けるためにはドリルを使います。ガイドを貼り付けたとはいえ、そのままドリルを当てると筐体表面をドリルの刃が滑ってしまい正確な位置に穴をあけることができません。

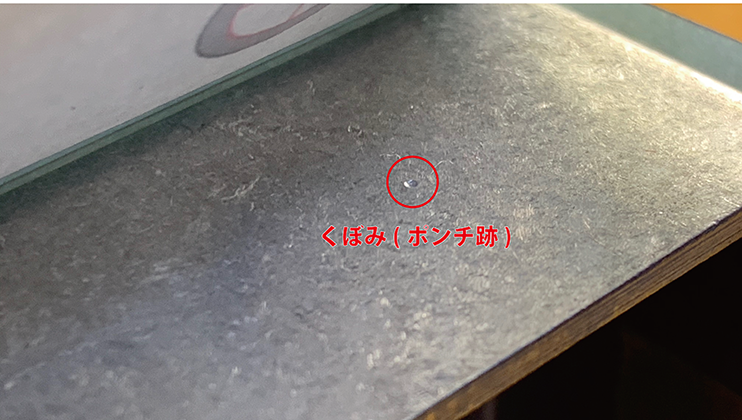

そこで、ドリルを使う前にセンターポンチ(以後ポンチ)という道具を使って、ドリルの刃が滑らないように穴をあける位置に少しのくぼみを作ります。

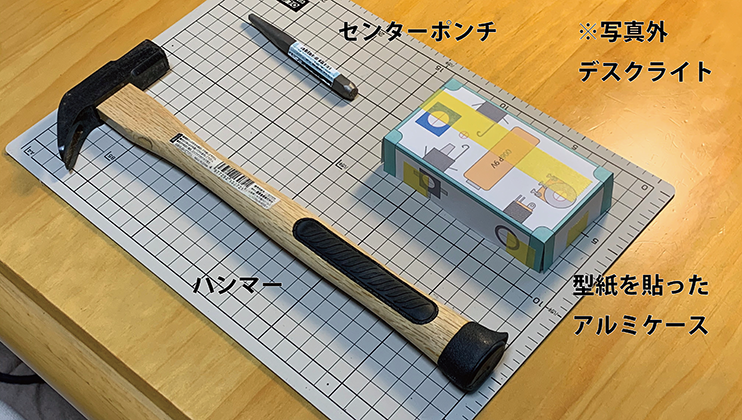

ポンチ打ちの道具

使うのがこれらの道具です。ポンチの尖った方を筐体に当てて、お尻の方をハンマーで叩いてくぼみを作ります。それほど強い力で叩く必要はありません。アルミダイキャスト程度の硬さでしたら、軽く叩けば十分なくぼみが作れます。

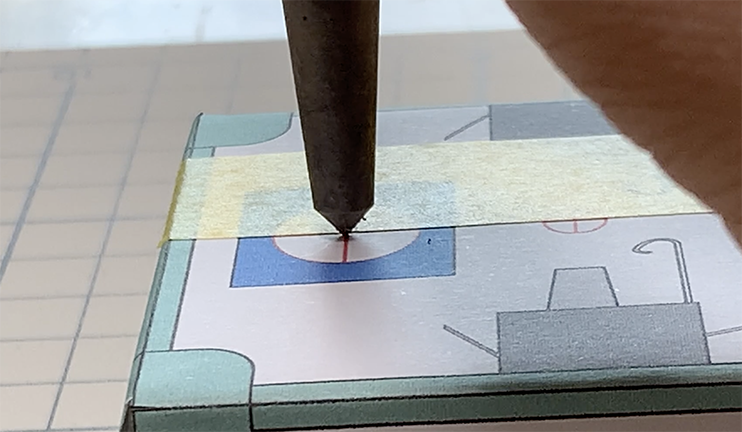

ポンチ打ちの作業では、マスキングテープによるガイドが活きてきます。ガイドのマスキングテープが左右に伸びる方向に筐体を置きます。このマスキングテープの淵に沿わせるようにポンチの先端を当てていくと、前後にズレることなくガイドのマスキングテープに沿って一列に並んだポンチが打てます。

これで前後のズレは避けられるようになりました。まだ左右のズレが出る可能性があります。

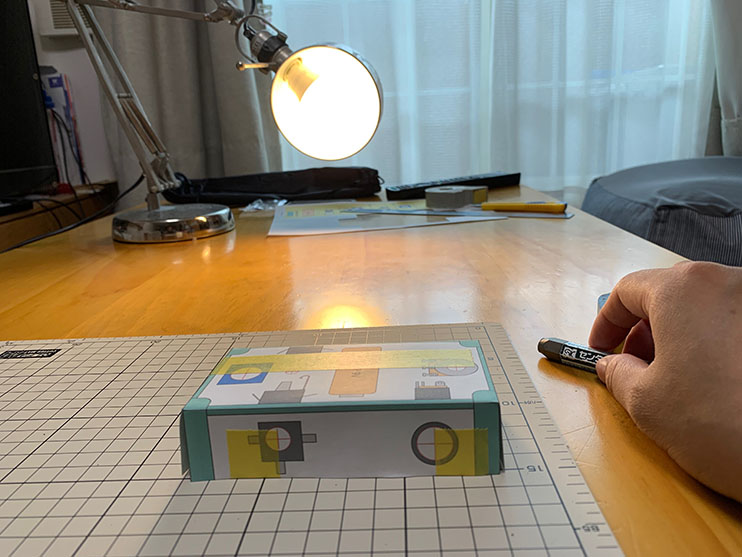

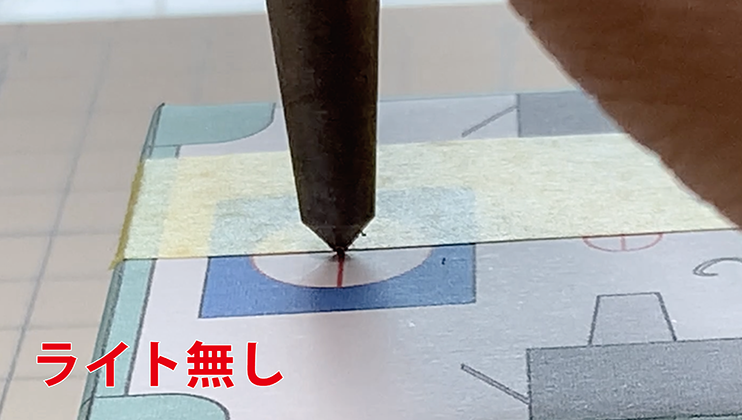

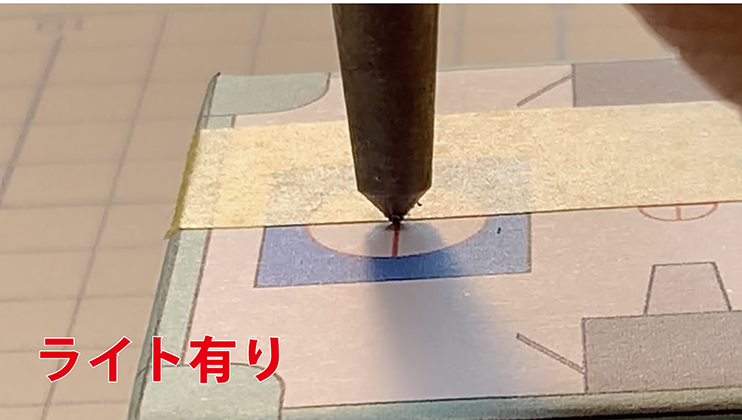

これを解消するために、デスクライトを使います。

デスクライトを机の奥に配置して、手前に向かって当てるようにします。この時にできるだけライトを低くしてください。

この状態で先ほどのポンチを当てた状態を照らすと、普通に見るよりも視界のコントラストがはっきりとします。コントラストがはっきりとするので、微妙な左右のズレを修正しやすくなります。

これで正確な位置にポンチを置くことができます。あとは軽くハンマーで叩くだけです。

この要領で穴あけをする全ての位置にポンチを打ちます。

全てポンチを打ち終わったら型紙を一部剥がして、しっかりとくぼみができていることを確認します。くぼみができているようでしたら、ポンチ打ちは終了です。

くぼみが浅いようでしたらもう一度同じ位置にポンチを打ち直します。

3:穴あけ

先ほどポンチを打って印をつけた筐体に、部品を取り付けるための穴を開けていきます。

道具

穴あけの作業は、端材を敷いた段ボール箱の中で行います。こうすることで、周りに金属片が飛び散るのを防ぐことができて、後片付けが楽になります。

ドリルビットは鉄工用を選んでください。それほど高価なものでなくても大丈夫です。私が今回使ったものは、1~10mmまでの大きさがセットになった、近所のホームセンターで3000円を少し下回ったくらいで売っていたPBブランドのものです。

穴あけ

穴あけ作業ではいきなり目的の大きさのドリルを使うことはしません。小さい下穴を開けて、徐々に大きくしていき目的の大きさまで広げていきます。いきなり大きな穴を開けようとすると、位置がズレます。

まずは下穴をあけます。私は大体1.5~2mmくらいの細いドリルを使って下穴をあけます。

ドリルにドリルビットをしっかり固定します。ドリルビットの装着方法は、お手持ちのドリルの説明書に従ってください。

ポンチを打った位置を確認して、ポンチの位置にドリルを当てます。

その位置からドリルがずれないように押さえて、ドリルのスイッチを押して穴を開けます。

ドリルの刃が筐体に対してできるだけ垂直に当たるようにしましょう。ドリルが回転すると筐体にドリルの回転の力が伝わって、筐体も回転方向に動きますのでしっかり筐体を押さえます。もしお持ちでしたら、バイス(万力)で筐体を固定しても良いです。

ドリルを筐体に強く押し付ける必要はありません。ドリルが回転する時に滑っていかないように押さえる程度で大丈夫です。ドリル自体の重さとズレないように押さえる程度の力とドリルの回転で、十分に穴は開いてくれます。

同じ要領でポンチを打った全ての穴あけ位置に、下穴をあけます。

下穴が空いたら、穴の大きさを拡張していきます。

下穴より1mm大きなドリルを使い、穴を拡張します。

現在あいている穴より1mmずつ大きなドリルを使って行くと、綺麗に穴を拡張できます。

焦って一気に穴を大きくしようとすると穴の位置がズレていきますので、焦らずに一歩ずつ作業をしていきましょう。

目的の大きさにする

今回筐体に取り付ける部品に必要な穴は、それぞれ下記の大きさとなっています。

- LED:5mm

- POT:7mm

- Inputジャック:9mm

- Outputジャック:9mm

- フットスイッチ:12mm

- DCジャック:12.5mm

目的の大きさまで穴を拡張できたら、パーツが装着できるか確認をしましょう。

間違って穴を大きくしすぎてしまうと、パーツが正しく装着できませんので気をつけてください。もし間違えて大きくしてしまった場合は、1mm程度でしたらエポキシパテで補修できますが綺麗に補修するには技術がいりますのであまりお勧めしません。ポンチを打ち直して初めからやり直すのをお勧めします。

リーマーでさらに拡張する

今回用意したドリルビットは10mmの大きさまでしかありません。ドリルだけでフットスイッチとDCジャックに必要な12mmと12.5mmの穴はあけられません。

そこでリーマーという道具を使って10mmの穴を目的の大きさまで拡張します。

リーマーの使い方です。リーマー本体にある穴に大きめのドライバーを突っ込んで、柄(え)を作ります。

柄とリーマー本体を一緒に握るようにしっかり持ちます。拡張したい穴にリーマーを入れて回転させ、リーマーの刃で筐体を削って穴を拡張しています。

少し拡張したら、部品を当てて目的の大きさになったか確認します。

穴を大きくしすぎるとやり直しができないので、少しずつ何度も穴の大きさを確認しながら作業をしましょう。

ガタつきがなくぴったり部品が装着できたらリーマーでの拡張は完了です。

リーマーが入らないところ

フットスイッチにために必要な12mmの穴は、普通にリーマーを使い穴あけができます。

しかし、側面に配置したDCジャックのために必要な12.5mmの穴は、リーマーの先端が反対側の側面に当たってしまい通常のやい方では目的の大きさまで拡張ができません。

そんな時は、リーマーを少し斜めに穴に差し込んで使います。

一方向にだけ斜めに差し込んで拡張すると楕円の穴があいてしますので、リーマーを差し込む方向をズラしながら拡張していきます。

このやり方で、側面にもDCジャックを取り付けるために必要な12.5mmの大きな穴まで拡張することができます。

これで全部の穴あけができました。

ダイキャストケースはバリ(筐体の切り口に残る不要な突起)が残りづらいので、バリ取りの作業は必要ないと思います。もしバリが残るようでしたら、金属ヤスリを使ってバリを取ってください。

確認

全部の穴があきましたら、部品が装着できるかを確認します。

ガタつきがなく部品が装着できれば、筐体加工の作業は完了です。